Устройство для формования ленточного полимерного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке полимерных материалов в изделия и может быть использовано для непрерывного формования листов из различных полимерных материалов, в частности, слоистых пластиков. Цель изобретения - повышение качества материала за счет обеспечения возможности увеличения давления прессования без увеличения энергоемкости устройства. Для этого камеры давления 12 - 15 связаны со средствами 16 - 19 для подачи рабочей среды под давлением. Прижимные элементы 9 - 11 выполнены с дросселирующими каналами 21. Последние выполнены расширяющимися в сторону лент 1 и 2. В каналах 21 размещены подпружиненные стержни с клапанами. На рабочих торцах прижимных элементов выполнены дренажные проточки, а плит 7 и 8 - дренажные каналы для отвода отработанной рабочей среды. Камеры давления объединены в группы, имеющие индивидуальные средства для подачи рабочей среды. Рабочая среда из камеры давления через дросселирующие каналы 21 поступает к лентам 1 и 2, что обеспечивает термостатирование их, передачу давления и снижает силу трения между лентами и плитами. 8 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

1 Б 3 15 12 10 7 17 15 11 г г11В 1ж 8

18 15 P,ã1 Е

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4388692/23-05 (22) 03. 03. 88 (46) 23.11.89. Бюл. № 43 (75) Н. И. Маляренко (53) 678.057.94 (088.8) (56) Авторское свидетельство СССР

¹ 703359, кл. В 29 С 43/22, 1976.

Авторское свидетельство СССР № 1212822, кл. В 29 С 43/48, 1984. (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ

ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА (57) Изобретение относится к переработке полимерных материалов в изделия и может быть использовано для непрерывного формования листов из различных полимерных материалов, в частности слоистых пластиков.

Цель изобретения — повышение качества материала за счет обеспечения возможности увеличения давления прессования без уве„,SUÄÄ 1523372 д1 (59 4 В 29 С 43/22, 35/06 личения энергоемкости устройства. (ля этого камеры давления 12 — 15 связаны со средствами 16 — !9 для подачи рабочей среды под давлением. Прижимные элементы

9 — 11 выполнены с дросселирующими каналами 2!. Последние выполнены расширяющимися в сторону лент 1 и 2. В каналах 21 размещены подпружиненные стержни с клапанами. На рабочих торцах прижимных элементов выполнены дренажные проточки, а плит 7 и 8 — дренажные каналы для отвода отработанной рабочей среды. Камеры давления объединены B группы, имеющие индивидуальные средства для подачи рабочей среды. Рабочая среда из камеры давления через дросселирующие каналы 2! поступает к лентам 1 и 2, что обеспечивает термостатирование их, передачу давления и снижает силу трения между лентами и плитами. 8 з.п.ф-лы, 4 ил.

1523372

Формула изобретения

Изобретение относится к переработке полимерных материалов в изделия и может быть использовано для непрерывного формования листов из различных полимерных материалов, в частности слоистых пластиков. ! (ель изобретечия — повышение качест. ва материала за счет обеспечения возможности увеличения давления прессования без увеличения энергоемкости устройства.

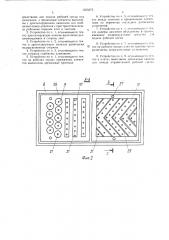

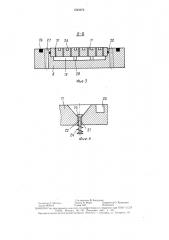

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 — разрез А—

А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 2; на фиг. 4 — фрагмент прижимного элемента с разрезом по дросселируюшему каналу.

Устройство для формования ленточного полимерного материала содержит этажно расположенные приводные бесконечные металлические ленты 1 и 2, огибающие барабаны 3, 4 и 5, 6 и прессуюшие плиты 7 и 8. Барабаны 3. и 5 выполнены приводными и имеют электронагреватели (не показаны). Прессуюшие плиты 7 и 8 имеют прижимные элементы 9 — 11 различной формы и камеры давления, объединенные в группы 12 — 15, имеющие соответственно индивидуальные средства 16 — 19 для подачи рабочей среды под давлением.

Прижимные элементы установлены с возможностью перемешения в перпендикулярном плоскости рабочих ветвей лент 1 и 2 направлении. Между плитами и прижимными элеме нта ми по пери метру последни х разме ше ны уплотнения 20. Прижим н ые элементы выполнены с дросселируюгцими каналами 21 для сообшения камер 12 — 15 давления с пространством между лентами 1 и 2 и рабочими торцами плит 7 и 8. Дросселируюшие каналы 21 выполнены расширяюшимися в сторону ленты и в них размешены стержни 22. Последние снабжены клапанами 23 и пружинами 24.

На рабочих торцах прижимные элементы имеют износостойкое антифрикционное покрытие и дренажные проточки 25, расположенные наклонно к продольной оси бесконечных лент. На рабочих торцах плит 7 и 8 по границам групп камер давления размешепы заградительные уплотнения 26. В плитах 7 и 8 выполнены дренажные каналы

27 для отвода отработанной рабочей среды.

Для ограничения перемещения прижимных элементов 11 в камере 15 давления имеются упоры 28. Прижимные элементы в одной из камер давления могут быть зафиксированы от перемещения.

Устройство работает следующим образом.

Приводные барабаны 3 и 5 нагреваются до заданной температуры, включаются их приводы и заготовка 29 формуемого материала подается в зазор между барабанами

3 и 5, где он уплотняется и нагревается, а затем бесконечными лентами 1 и 2 подается в зону прессуюших плит 7 и 8 от

45 нагнетателя с помощью средств 16 и 18. В камеры 12 и 14 плит подается под давлением рабочая среда — смазочно-термостатируюшая жидкость, эмульсия, масло или силиконовая жидкость в зависимости от температуры прессования. Рабочая среда предварительно очишается от образивных частиц в фильтре и нагревается в теплообменнике до заданной температуры. Под действием поступаюшей в камеры 12 и 14 давления рабочей среды прижимные элементы 9 и 10 поджимаются к лентам 1 и 2, пружины 24 сжимаются и перемещают стержни 22 с клапанами 23, открывая дросселируюшие каналы 2!. Через последние рабочая среда поступает в пространство между рабочими торцами плит и лентами, что обеспечивает термостатирование лент, передачу давления, защиту лент и прижимных элементов от износа, снижает силу трения при перемещении лент. Диаметры компенсационных стержней и дросселируюших каналов и жесткость пружин определяются в зависимости от вязкости среды и давления прессования. Уплотнениями 26 предотвращается утечка наружу и в зону прижимных элементов 11 среды, которая отводится через дренажные каналы 27 к заборному патрубку нагнетателя.

За время прохождения лент с заготовкой 29 между прижимными элементами 9 и 10 происходит ее прессование (уплотнение структуры и релаксация напряжений для материалов на основе термопластов или полимеризация для материалов на основе термореактивных смол). При перемешении лент через камеры 13 и !5 давления в зоне прижимных элементов 11 аналогичным образом происходит прессование и термостатирование материала за счет подачи рабочей среды от другого нагнетателя через средства 17 и 19. При этом может быть использована среда иного типа или другого давления и температуры. Отработанная рабочая среда по дренажным проточкам 25 и каналам 27 возвращается к нагнетателю. Камеры давления могут иметь несколько зон различной длины, с различными параметрами прессования в зависимости от свойств формуемого материала 30.

1. Устройство для формования ленточного полимерного материала, содержа гцее этажно расположенные приводные бесконечные ленты и прессуюшие плиты, имеющие установленные с возможностью перемещения прижимные элементы, камеры давления и средства для подачи рабочей среды под давлением, отличающееся тем, что, с целью повышения качества материала за счет обеспечения возможности увеличения давления прессования без увеличения энергоемкости устройства, камеры давления соединены со

1523372

7,1 о средствами для подачи рабочей среды под давлением, а прижимные элементы выполнены с дросселирующими каналами для сообщения камер давления с пространством между рабочими торцами плит и лентами.

2. Устройство по п. 1, отличающееся тем, что дросселирующие каналы выполнены расширяющимися в сторону лент.

3. Устройство по п. 2, отличающееся тем, что в дросселирующих каналах размещены подпружиненные стержни.

4. Устройство по п. 3, отличающееся тем, что стержни снабжены клапанами.

5. Устройство по п. 1, отличающееся тем, что на рабочих торцах прижимных элементов выполнены дренажные проточки, 6. Устройство по и. 5. от гггчающееггi тем, что между плитами и прижимными элементами ио периметру последних размеIll(flail уплотнения.

5 7. Устройство по и. 1. от.гичаюгггеес» тем, что камеры давления объединены в группы, имеющие индивидуальные средств» для подачи рабочей среды.

8. Устройство ио и. 7, отличающеес.f тем, что на рабочих торцах плит ио границе групп размещены заградительные i плотнеггия.

9. Устройство ио и. 8, отли гаюгггег сч тем, что в плитах выполнеHbl дренажные кана 1bi для отвода отработанной рабочей среды.

1523372

Z6 27 21

2$

Составитель B. Батурова

Редактор A. Мотыль Текред И. Верес Корректор О. Кравцова

Заказ 6939/!6 Тираж 535 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

l1poII3B03cTBeHHo-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, )0!