Огнеупорная пластичная масса

Иллюстрации

Показать всеРеферат

Изобретение относится к огнеупорной промышленности и предназначено для изготовления огнеупорных изделий сложной конфигурации, крупноразмерных блоков и монолитных футеровок тепловых агрегатов. Цель изобретения - повышение термостойкости и улучшение степени обрабатываемости огнеупорной массы. Огнеупорная масса содержит, мас.%: алюмосиликатный заполнитель 45,2-64,0 электрокорунд 13,4-22,0 огнеупорная глина 13,4-22,0 формиатно-спиртовой отход производства пентаэритрита 0,5-2,8 вода остальное. Термостойкость огнеупора 44 теплосмены. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

I (5D 4 С 04 В 33/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н аВ ГО1 СКОМ СВИДЯТ ЛЬСтВ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ пО изОБРетекиям и ОткРытиям пРи Гннт сссР

1 (2 1) 4344684/23-33 (22) 16 ° 12 ° 87 (46) 23. 11.89. Бюл. Р 43 (7l) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) С.P.Çàìÿòèí, Н.Ж.Гараева и В.В,Камышников

{53) 666.972 (088.8) (56) Авторское свидетельство СССР

Р 414235, кл. С 04 В 35/68, !971.

Замятин С.P. Разработка технологии, испытание и освоение пластичеc ких масс и сухих cMeceA: Отчет ВОСТИО.

Регистрационный Р ГР 770050372.

Свердловск, 1978, с. 28,33.

Изобретение относится к огнеупорной промьппленности и предназначено для изготовления огнеупорных изделий сложной конфигурации, крупноразмерных . блоков и монолитных футеровок тепловых агрегатов.

Цель изобретения — повышение термостойкости и улучшение степени обрабатываемости огнеупорной массы.

Формиатно-спиртовой отход производства пентазритрита (другое название — формиатно-спиртовой пластификатор) является побочным продуктом реакции конденсации ацетальдегида и формалина в присутствии катализаторов — едкого натра и в незначительном количестве гидроокиси кальция, Формиатно-спиртовой пластификатор содержит, мас.7: вода 58-60 формиат натЛ0„„ 1523547 А1

2 (54) ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА (57) Изобретение относится к огнеупорной промышленности и предназначено для изготовления огнеупорных изделий сложной конфигурации, крупноразмерных блоков и монолитных футеровок тепловых агрегатов. Цель изобрете-. ния — повышение термостойкости и улучшение степени обрабатываемости огнеупорной массы, Огнеупорная масса содержит мас.Ж: алюмосиликатный заполнитель 45,2 — 64,0; электрокорунд

13,4 — 22,0; огнеупорная глина 13,4—

22,0; формиатно-спиртовой отход производства пентаэритрита 0,5 — 2,8; вода остальное. Термостойкость огнеупора 44 теплосмены. 1 табл. рия 20-22; пентаэритрит сахара .7-9; дипентаэритрит и полипентаэритриты сахара (С6Н О6 ) 5-8; формиат кальция 1-3; нитрат натрия 3-5; остальные примеси 3-5.

Введение формиатно-спиртового пластификатора обеспечивает повышение термостойкости огнеупорной пластичной массы за счет резкого повышения микротрещиноватости структуры при термообработке.

Повышение степени обрабатываемости пластичной массы обусловлено улучшением скольжения частиц композиции одной относительно другой, что достигается благодаря использованию формиатно-спиртового пластификатора.

Огнеупорную пластичную массу готовят путем смешения компонентов в. ука1523547

45

После хранения массы в течение 24ч ! в полиэтиленовой упаковке вновь про- 50

1 занных соотношениях. В бетоносмеси-: тель загружают алюмосиликатный заполнитель (шамотный с А1 0 > 33 мас.Х . или высокоглиноземистый шамот с

72 мас.Х А1 О, перемешивают его в течение 1"2 мин, после чего увлажняют раствором формиатно-спиртового пластификатора. В полученную смесь при перемешивании.вводят молотую огнеупорную глину фракции 2-0 мм и тонкомолотый электрокорунд фракции менее 0,09 мм.

Для изготовления футеровки огнеупорную пластичную массу укладывают в опалубку или форму слоями и уплотняют каждый слой с помощью трамбовочных устройств до получения футеровки или блока требуемой толщины.

Определение термостойкости и rrpepe-20 ла прочности при сжатии производят на образцах цилиндрической формы диаметром 36 мм (для определения термостойкости) и 50 мм (для определения предела прочности при сжатии) и высотой

50 мм. Образцы прессуют при удельном давлении прессования 25 Н/мм, после чего сушат при 110 С в течение 24 ч и обжигают при 1350 С с 2-часовой выдержкой.

Степень обрабатываемости огнеупорной пластичной массы оценивают коэф. фициентом обрабатываемости, определяемым по методике ВОСТ ИО МВИ 14-345.

l-107-86, основанной на измерении пластической деформации образца, возникающей при ударном воздействии.

Навеску исследуемой массы в количестве 300 г загружают в форму и уплотняют на приборе 20 ударами бойка.

После замера высоты сформованного образца hего подвергают ударному воздействию 3 ударами бойка и измеряют изменение высоты образца Ь а.

Коэффициент обрабатываемости рассчитывают по формуле

К = — — 100X.

b,à

b изводят определение коэффициента обрабатываемости.

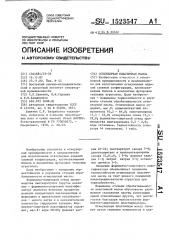

Составы и свойства предлагаемой и известной огнеупорных пластичных масс приведены в таблице.

Из таблицы видно, что предлагаемая масса превосходит. известную по термостойкости приблизительно в 2-4 раза при сохранении ее механической прочности, коэффициент обрабатывае- мости возрастает на 15-40X., причем

Ф после хранения массы в течение 24 ч она сохраняет требуемую оптимальную обрабатываемость.

Использование предлагаемого технического решения позволит повысить качество огнеупорной пластичной массы и стойкость изготовленных из нее футеровок. При этом улучшаются условия труда, так как формиатно-спиртовой отход производства пентаэритрита нетоксичен и химически более нейтрален (рН 8). Одним из преимуществ предлагаемого пластификатора является технологичность: для доведения его до рабочего состояния не требуется больших механических усилий, достаточно смешения пластификатора с водой.

Формула изобретения

45,2-64,0 .13,4-22,0

Апюмосиликатный заполнитель

Тонкомолотый электрокорунд

Огнеупорная глина

Указанный пластификатор

Вода

13 4-22,0

0,5-2,8

Остальное

Огнеупорная пластичная масса, включающая алюмосиликатный заполнитель, тонкомолотый электрокорунд, огнеупорную глину, пластификатор и воду, о тл и ч а ю щ а я с я тем, что, с целью повышения термостойкости и улучшения степени обрабатываемости огнеупорной массы, она содержит в качестве пластификатора формиатно"спиртовой отход производства пентаэритрита при следу.— .ющем соотношении компонентов, мас.7.:

1523547

Состав массы

Коэффициент оврабатываемостн ° 2

Термостойкость (l30O>- во да)> теплосмен

Содервание компонентов, мас, I

Предел прочиостн при сиатви> я/!е>а

Огнеупариостб> С

Пикейная усадка после ованга прн l35O С, 2

После наго-!После 24 ч товления )хранения

Предлагаеный

Высокоглинозанистый вамот с

41тОэ 72 мас.2

Огнеупорная нолотая глина

Тонкомолотый злектрокорунд

Формнвтно-спиртовой отход производства пеитазритрита

Вода

Высокоглииоэемистый иамот с

h1!O! 72иас. Х

Огнеупорная пологая глина

Тоикомолотый злектрокорунд

Формнатно-спиртовой отход производства пеитаэрнтрита

Вода

Высокоглиноземнстый иамот с

Л1сО! 72 мас.Х

Огнеупорная нолотая глина

Тоикомолотый электрокарупд

Формиатно-спиртовой отход . производства пеитазритрита

Вода

Шамот с Л1тОэ 33 мас,Х

Огнеупорная пологая глина

Тонкомолотый электрокорунд

Форииатио-спиртовой отход производства пентаэритрита

Вода .

Известный

Пенат с Л1т01 ЭЭ мас.X

Огнеупорная молотая глина

Тоикомолотый электрокорунд

Ортофосфорная кислота плотностью 1,58 кг/смв

Смачнватель НВ

Вода

45 2

22,0

22,0

0,5

10,31730-1750

24,9

17,3

21,0 . -0 ° 1

54>7

18,3

18,3

1>3

7 ° 4

30 5

20,7

22,5

-0,1

Волив !750

64,0

13 ° 4

13>4

2,8

6,4

54,7

18,3

18,3

33,1

23,3

25,8

Волке 750

1,3

7,4

Полее 1710

34,3

28,3

24> 7

-О ° 5

47,5

2l;6

17,4

5,8

0,4

7,3

1650-1670

25 9

-о,а l5 3

2 1>7

Г

Примечание. В!амотный заполнитель имеет следующий фракционный состав, нас.2! Фракция 3-7 мн 301 фракция 1-3 мн 35; фракция немее мм 35.

Составитель Ф.Сорина

Редактор И.Горная Техред Л,Олийнык

Корректор Т. Палий

Заказ 7004/25 Тираж 591 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб>э д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

> !