Устройство для контроля эрозионного износа входных кромок турбинных лопаток

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике. Цель изобретения - повышение точности и достоверности контроля при многократных измерениях формы и размеров сложно-профилированных объектов контроля, например лопаток газовых или паровых турбин, при контроле эрозионного износа этих лопаток в процессе эксплуатации. Устройство для контроля износа входных кромок турбинных лопаток содержит емкостный датчик 2 зазора с расположенными на профилированном (по форме лопатки) диэлектирическом основании измерительными электродами, обхваченными охранным кольцом. Датчик снабжен средствами установки и фиксации его в заданном положении относительно турбинной лопатки 37, которые выполнены в виде закрепленных на общей установочной скобе 1 опорного механизма с тремя регулируемыми опорами 4, упорного механизма с двумя регулируемыми ступенчатыми упорами, закрепленными на общей оси 15, механизма продольной установки и прижимного механизма. С помощью этих механизмов обеспечивается заданная установка датчика 2 возле входной кромки контролируемой лопатки и производится измерение величины емкости между нею и электродами датчика, которая зависит от величины износа. 1 з.п.ф-лы, 13 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4 А1 (19) (11) ,E .OIÇ!tAR

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4390222/25-28 (22) 10.03.88 (46) 23.11.89. Бюл. N 43 (71) Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И.Ползунова (72) В.А.Хаимов, П.В.Храбров, О.Е.Котляр и Н.П.Кожин (53) 621.317.39:531.71 (088.8) (56) Барун 3.А. Иикрогеометрия обработанной металлической поверхности и ее измерение. — M.: Иашгиз, 1948., с. 85. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЭРОЗИОННОГО ИЗНОСА ВХОДНЫХ КРОМОК ТУРБИННЫХ

ЛОПАТОК (57) Изобретение относится к измерительной технике. Цель изобретения— повышение точности и достоверности контроля при многократных измерениях формы и размеров сложнопрофилированяых объектов контроля, например лопаток газовых или паровых турбин, при контроле эрозионного износа этих лопа-ток в процессе эксплуатации. Устрой(ö 4 .G 01 В 7/28 // 0 01 N 3 /5

2 ство для контроля износа входных кро.-. мок турбинных лопаток содержит емкостный датчик 2 зазора с расположенными на профилированном (по форме лопатки) диэлектрическом основании измери-, тельными электродами, обхваченными охранным кольцом. Датчик снабжен средствами установки и фиксации его в заданном положении относительно турбинной лопатки 37, которые выполнены в виде закрепленных на общей установочной скобе 1 опорного механизма с тремя регулируемыми опорами 4, упорного механизма с двумя регулируемыми ступенчатыми упорами, закрепленными на общей оси 15, механизма продольной ус- а тановки и прижимного механизма. С помощью этих механизмов обеспечивается заданная установка датчика 2 возле входной кромки контролируемой С лопатки и производится измерение величины емкости между нею и кромки контролируемой лопатки и производится измерение величины емкости между нею и электродами датчика, которая зависит от величины износа. 1 з.п. ф — лы, 13 ил.

1523904

Изобретение относитсл к измерительной технике и может быть использовано для контроля эрозионного износа входных кромок лопаток паровых или газовых турбин путем контроля измерений их формы и размеров °

Целью изобретения является повышение точности и достоверности контроля при многократных измеренияХ слож»0 нопрофилированных объектов, например лопаток газовых или паровых турбин, при контроле их эрозионного износа в процессе эксплуатации.

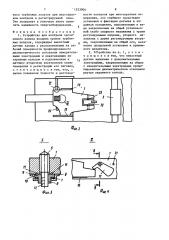

На фиг 1 показано устройство, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — узел 1 »а фиг. 1; на фиг. 4 — узел II на фиг. 1; на фиг. 5— сечение А-А «а фиг, 4; на фиг, 6.узел III»»a фиг ° 2; на фиг. 7 — узел

IV на фиг. 1; на фиг. 8 — узел 7 на фиг. 2; на фиг. 9 — расположение емкостного датчика относительно контролируемой лопатки в положении измерения; на фиг. 10 — вид Б на фиг. 9 25 (развертка рабочей поверхности датчика); на фиг ° 11 — форма выполнения емкостного датчика для контроля лопатки с сателлитовой накладной пластиной на ее входной кромке; на фиг, 12—

30 вид В на фиг. 11 (развертка р-1боч :й поверхности датчика с дополнительными электродами); на фиг. 13 — устройство для контролл износа входной кромки лопатки в закрепленном на объекте

35 контроля положении.

Устройство для контроля эрозионного износа входных кромок турбинных лопаток содержит установочную скобу 1, на которой установлены опорный и упорный 40 механизмы, прижимной механизм и механизм продольной установки емкостного датчика 2, к электродам которого присоединена вторичная электронная схема 3 измерения и регистрации, Опорный механизм выполнен из трех одинаковых по конструкции регулируемых опор 4, установленных на нижней поверхности скобы 1.Каждая из регулируемых опор 4 (фиг. 3) состоит из упорного винта 5, на квадратный» хвос- 50 товик которого надета гайка 6, прижатая к скобе 1 через тарельчатую пружину 7 крышкой 8, и механизма ступенчатой фиксации, содержащего шарик

9, находящийся в углублении 10 гайки 6, и расположенные по окружности на поверхности скобы 1 углубления

11. Для регистрации положения упорноro винта 5 относительно корпуса скобы

1 на его квадратном хвостовике нанесена шкала 12 (фиг. 3). Упорный механизм выполнен в виде двух регулируемых ступенчатых упоров 13 и 14, жестко закрепленных на общей оси 15, проходящей через отверстие скобы 1, и поджатых пластинчатой пружиной 16.

Упорный механизм имеет также узел выбора ступени, состоящий иэ эксцентрика 1/, закрепленного на оси

18, и шарикового ступенчатого фиксатора, содержащего шарик 19, расположенный в углублении эксцентрика 17, пружины 20 и ряда углублений 21, выпол»»енных на боковой поверхности скобы (фиг. 5).

Прижимной механизм выполн .н в виде эксцентрика 22, закрепленного на оси

23, проходящей в через тело скобы (фиг. 2), Г1еханиз»» продольной установки скобы содержит Г-образный упор 24, гайку

25, цилиндрический фиксатор 26, поджатый пружиной 27 (фиг. 2 и 6). На резьбовой части Г-образного упора выполнена лыска, в которую упирается пластина 28, закрепленная на скобе 1 с помощью винта 29 (фиг. 7). На пов рхности лыски нанесены шкала 30 (фнг. 8 ;. Иа в.ешней поверхности гайки 25 выполи::н ряд углублений 31 (, »r. 6).

Съемный емкостный датчик 2 крепится к установочной скобе 1 при помощи ви»»тов 32 (фиг, 8) и содержит профилированное диэлектрическое основание

33, на котором крепятся один или несколько профильных измерительных электродов 34, охваченных общим охранным кольцом 35, а также коаксальные электрические разъемы (не показаны) ° EMкостный датчик 2 может быть снабжен дополнительными профильными электродамй 36, расположенными на общем с

»»зл»ерительными электродами диэлектрическом основании 33 внутри охранного кольца 35. Электронная схема 3 расположена в непосредственной близости от емкостного датчика 2 и выполнена по одной из известных схем измерения емкости. Объект контроля — лопатка 37 может иметь защиту в виде накладных сателлитовых пластин 38.

Устройство работает следующим образом.

В зависимости от конструкции, характера эрозионного разрушения, а так904

Ступенчатая фиксация гайки 25 обеспечивается тем, что цилиндрический фиксатор 26 под действием пружш|ы 27 заходит в углубление 31 на ее поверхности.

Установив скобу 1 в требуемое для измерения положение, при помощи эксlEe«TpEII 17, уларов 13 и 1 обеспечива|от наименьший зазор между передней

?Е??а |ка?! лопатки 37 и поверх??ость?о электродов емкастного датчика 2. Стуг»нчатая фиксация эксцентрика 17 при этом осуществляется шариком 19, который под действи м пруж|п|ы 20 заходит в угпуаление 21, выполненное нл боковой поверхности скобы 1.

Затем, действуя совместно с эксцентр||ком 22 прижимного механизма и тремя р»гулируемыми опорами 4, подбирают таксе полажение скобы 1, при катарам абеспеч |вается равенство злзо1 ров б! и О< между лопаткой 37 и поверхностью электродов 34 емкостиого датчика 2 (фиг. 13). При этол! ступенчатая фиксация гайки 6 осуществляется шарикол! 9, находящимся в углублении

10 ил ее поверхности, который нод действием тарельчатой пружины 7, прижатой к скобе 8, заходит в углубления

11 нл скобе 1. Жестко злф??кс?Еравлв устройство нл лопатке 37, включают эпектронну|о схему 3 i! регистр||руют

Io«..?з л?|ие втариче|ое 0 прибора.

1523 же задачи исследований выбирается емкастнай датчик 2 соответствующей канcTpy !clif II I (<Е?ИГ ° 9 или 1 1 ) и 3 акре пля ется нл скобе 1 при помощи винтов 3?, Затем с помощью коаксальных электри5 ческих разъемов датчик 2 присоединяется к электронной схеме 3. Главным критерием при выборе формы в?.полнен|.я костного д т:|., 2 является канструе:цпя лопат|и! 37. Ва лотках, Efe и? Ее? Е|??Ех сатеппитавай ипа =тины 38 наР бпюцаетc?I эрозионный из! ос только входных ",poêoê, в отoM сз?ъчае его контроль осуществляется датчико"! (фиг, 9

l0), !, и?! ж» лопат;и ЕЕм!"?от злшиту 3хОд? l0if кромки в Виде нл? ллдн! |х слте

:IEcIxI ..вы;; и.?латин 38, та у них набл|одлются, н. зоны эразианнага износа: износ е;хад;|Ой Kpof E If и | анас тела ла p натки за пред .па?Еи càò»ëëff Toç, If защит?>! са стороны ее Е?? ?пу|! Io наверх! ас1и.

Б: там с. у |ле цепс.сс образ?Io примене— ние емкаатнаго датч??кл, име?о??!его дополните|?ьную группу профиль||ых эле- 25 ктрадов 36, рлспопоженну|о в сателлитавай зоне лопатки 37.

Уста:|авка скобы 1 на лопатку 37 пг,аиз адится следую:||им образо;!. Снлчл-fa, па| «???Еув эксцен Ер?Ек 22 с осью 23 30 и атк| !,, та им образам, зев скобы, надевают ее на лопатку 37 да касания

Задпе?? !pcs..0 | Ла?: ГЕКЕ! СтуГЕН.-ЕЛтЫХ у| 0;?0? 13 lf 14, Зат»ыажи.flë нл хвастал;,?: |по! л 13, убирают ега, а так °, е:жес гка вяза|?ИЕ?Ее с |и|м пасред35f ство? аclf 15 упор 14 запади|да с и||жней поверх!.-сть;з скобы 1, после чангo прадспжлют надевл||и» скабь I нл лопатK) 37 до момента клсcEII ?I за;ш»и крам40 каи . аплтки задней кромки скобе!. Б этот мам»нт отпуска|от хвостов|и улар,;. 13, который вместе с жестко связапным с ним упорам 14 пад действием пружины 16 упирается в нижню|о вогнутую и герхнасть лаплтк 37.

Злте?! заводят иа лопатку »мкастный датчик 2, после чего спуска|от скобу

1 до момента касания попкой Г-образного упора 24 верхнего края лопатки

37. Далее вращени м гайки 25 устанавливают емкостиый датчик 2, злкреплен«!Ill! EI cI oGi 1, в регистрируемой зоне эразиаш|ага износа турбш|ной лопатки

37. Для преобразования вращательного движен||я гаш|и 2э ?I ..аступлт? льнае

55 д?оиже????е -сбразнага упаря 24 пластин, 28, злкрепленну?о нл скобе 1, упппл от в лыску на поверхности упора.

За-.ем поворачивают эксцентрик 22 и таким образом асвсбождлют .сопатку, л затем, нажае на xBocTOI?III< упора 13, убирл?от его и жестка связанный с ним упор 14 заподлицав с нижней паверх??асть|о скобы 1, после чангo снимл|от устройство с лопатки 37. Сняв скобу

I с лопатки, фиксируют пять показаний механизмов креплеешя: два ступенчатых положения упоров 13 и 14, три отсчета по шкалам 12 упорных шштав

5 и отсчет по шкале 30 Г-абрлзнага упора, однозначно определяющи:! положение устро?Ества иа кантроеи?ру»? Еа?! лопатке. Вместе с отсчетом, снятым с вторичного прибора, заносят эти данные в протокол измер»ний контролируемой лопатки. В дальнейшем эти данные используют при последующих зл? Еерлх износа в регистрируе.|сй зоне.

Эспериментальное исследование предлагаемого устройства паклзлпа

7 чта оно обеспечивает достоверность и точность измерений эрозионного из1523904 носа турбинных лопаток при многократном контроле в регистрируемой зоне.

Это позволяет в конечном итоге повысить надежность энергооборудования.

Формула изобретения

1 ° Устройство для контроля эрози онного износа входных кромок турбинных лопаток, содержащее емкостный датчик зазора с расположенными на рабочей поверхности профилированного диэлектрического основания измерительными электродами и охватывающим их. охранным кольцом и подключенную к датчику вторичную электронную схему измерения и регистрации его сигнала, о т л и ч а ю щ е е с я тем, что, с целью повьппения точности и достоверности контроля при многократных измерениях, QHO снабжено средствами установки и фиксации датчика в заданном положении, выполненными в виде, закрепленных на общей установочной скобе опорного механизма с тремя регулируемыми опорами, упорного механизма с двумя регулируемыми упорами, закрепленными на общей оси, механизма продольной установки и прижимного механизма.

2. Устройство па п. 1, о т л и— ч а ю щ е е с .я тем, что емкостный датчик выполнен с дополнительными электродйми, закрепленными на общем с измерительными электродами профилированном диэлектрическом основании внутри охранного кольца.

1523904

Ю то:1

Я г. В

Фиг.7

Фиг.6

Фиг.5

4Ьг 10

Фс/Г 11

17 1У гг

1Ч

ВИ В{раь3ернут) 1523904

Составитель Т.Бычкова

Редактор И.Булла Техред И.дидык Корректор М, Васильева

Заказ 7032/43 Тирах 683 Подписное

ВЙЙЙЙИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Умгород, ул. Гагарина, 101