Способ подготовки катанки к волочению

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к метизной промышленности, и может быть использовано при подготовке стальной катанки к волочению. Цель изобретения - снижение усилия волочения путем уменьшения количества остаточной окалины и улучшение микрорельефа поверхности катанки. Способ заключается в термоциклической обработке поверхности катанки, при которой в первом цикле поверхность катанки нагревают до 800-1000°С со скоростью нагрева 300-500°С/с путем подачи скоростных горящих струй топливно-окислительной смеси с коэффициентом избытка воздуха 0,95-0,98. После этого производят охлаждение до температуры поверхности 300-400°С скоростными воздушно-капельными струями, в которых расходы воды и транспортирующего воздуха равны 0,8-1,0 кг/м<SP POS="POST">2</SP> и 570-620 кг/м<SP POS="POST">2</SP> соответственно. На последующих стадиях поверхность катанки нагревают до 600-700°С с той же скоростью путем подачи топливно-окислительной смеси с коэффициентом избытка воздуха 0,55-0,60, после чего производят заключительный скоростной нагрев топливно-окислительной смесью с коэффициентом избытка воздуха 0,6-0,7 до средней по массе катанки температуры 600-700°С. Обработка катанки по предложенному способу приводит к значительному сокращению количества остаточной окалины, уменьшению высоты неровностей и шага между ними, снижению усилия протяжки, длины печи аустенизации и времени обработки в ней. 3 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (19) (11) (51) 4 С 21 D 1 46 9/52

ВСЕСОЮЗНАЯ

IIATEHTHQ- TEXHAVEQN

Б1 БЛИОТЕКА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4429557/31-02 (22) 23.05.88 (46) 30.11.89.Бюл. М 44 (71) Днепропетровский металлургический институт (72) П.Н.Острик, В.Ф.Степаненко, Л.А.Бейлинова, А.Я.Смирнова, P.È.Ëàâðîâ и Н,А.Онищенко (53) 621.785.79 (088.8) (56) Авторское свидетельство СССР

М 633910, кл. С 21 D 1/46, 1978.

Авторское свидетельство СССР

М- 1364642, кл. С 21 0 1/46, С 21 D 9/52, 1986. (54) СПОСОБ ПОДГОТОВКИ КАТАНКИ К ВОЛОЧЕНИЮ (57) Изобретение относится к металлургии, в частности к метизной промышленности, и может быть использовано при подготовке стальной катанки к волочению. Цель изобретения — снижение усилия волочения путем уменьшения количества остаточной окалины и улучшение микрорельефа поверхности катанки. Способ заключается в термоциклической обработке поверхности катанки, при которой в первом цикле поверхИзобретение относится к металлургии, в частности к метиэной промышленности, и может быть использовано при подготовке стальной катанки к волочению.

Цель изобретения — снижение усил)(я волочения путем уменьшения количества остаточной окалины и улучшение микрорельефа поверхности катанки.

2 ность катанки нагревают до 8001000 С со скоростью нагрева 300-500 С/с путем подачи скоростных горящих струй топливно-окислительной смеси с коэффициентом избытка воздуха 0,95-0,98.

После этого производят охлаждение до температуры поверхности 300-400 С скоростными воздушно-капельными струями, в которых расходы воды и транспортирующего воздуха равны 0,81,О кг/м и 570-620 кг/м соответственно. На последующих стадиях поверхность катанки нагревают до 600-700 С с той же скоростью путем подачи топливно-окислительной смеси с коэффициентом избытка воздуха 0,55-0,60, после чего производят заключительный ско-ростной нагрев топливно-окислительной смесью с коэффициентом избытка воздуха 0,6-0,7 до средней по массе С о катанки температуры 600-700 С. Обработка катанки по предложенному способу приводит к значительному сокращению количества остаточной окалины, уменьшению высоты неровностей и шага между ними, снижению усилия протяжки, длины печи аустенизации и времени обработки в ней. 3 ил., 1 табл.

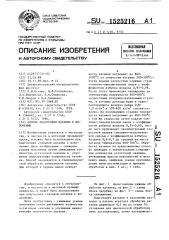

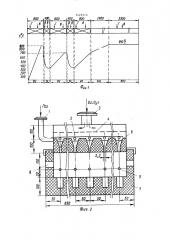

На фиг. 1 представлены режимы обработки катанки; на фиг.2 — схема блока нагрева; на фиг, 3 — схема блока охлаждения.

Ъ

Подготовку катанки к волочению проводят в потоке агрегата обработки катанки диаметром 6,5 мм из стали 70: установка для циклической обработки; печь аустениэации; ванна иэотермичес1525216

25 кой выдержки: промывная ванна; ванна бурирования; устройство для сушки катанки.

Циклическую обработку катанки про5 водят на специальной установке; режимы обработки пресдавлены на фиг.1.

Блок нагрева.

Природный гаэ поступает по трубопроводу 1 через сопла диаметром

1,5 мм, расположенные в распределительном коллекторе 2. Газ смешивается с воздухом, поступающим по трубопроводу 3 через распределительную решетку 4 из верхней части блока.

Струя топливно-окислительной смеси направляется на поверхность катанки

5 через щели, образуемые листами 6.

Ширина щели 2-3 мм. Промежутки между листами заполнены огнеупорной массой.

Нижняя часть представляет собой металлический короб, футерованный изнутри огнеупорным материалом 7.

В боковых стенках нижней части предусмотрены окна 8 с заслонками для наблюдения за процессом горения и отвода продуктов сгорания иэ камеры нагрева.

Блок охлаждения.

Сжатый воздух через штуцер 9 равномерно заполняет объем блока, проходя через распределительную решетку

10, Вода поступает вначале в коллектор 11 и под давлением раэбрыэгивается через сопла распределителя 12 диаметром 1,5 мм. Образующаяся воздушно-капельная смесь подается на поверхность стальной катанки 5 при помощи направляющих металлических лис-40 тов 13.

В днище блока находится штуцер 14 для слива воды, в боковой стенке предусмотрено отверстие 15 для отвода используемого воздуха. В нижней 45 части блока предусматривается также приемный бункер с затворами для сбора отслоившейся окалины (не показан).

После термоциклической обработки катанка, освободившаяся на 80-907 от о 50 окалины и имеющая температуру 700 С, входит в муфель печи аустенизации (900-950 С), в котором противотоком ей направлен восстановительный эндогаэ. За время обработки (60 с) в печи происходит аустениэация и восстановление остаточной окалины до Ы, -железа. В качестве восстановительного газа используется эндотермический гаэ следующего состава, Х: H 36-38; СО

13-16; N 40-42; СО 2-4; Н О 5-8.

Восстановленная катанка со структурой аустенита в дальнейшем попадает в ванну изотермической выдержки, Состав безокислительного расплава,X:

Na0H 80; На В От 20. Температура расплава 450-500 С, время выдержки 15 с.

После патентирования нить катанки промывается и обрабатывается перед волочением в ванне буры следующего состава, г/л: Na>B<0 10Н О 150;

Na>P0 8; вода остальное. Температуо ра раствора 80 С, время обработки

60-100 с.

От опытного обработанного металла отбирают образцы катанки длиной

1,5 м для протяжки на лабораторном цепном стане. Усилия волочения замеряют с помощью тензодатчика при протяжке катанки с диаметра 6,5 на

5,5 мм.

Количество первичной и остаточной окалины определяют на образцах катанки длиной 10 мм, отобранных в ходе опытов, методом катодного травления.

При этом методе основной металл находится под катодной защитой, а окалина полностью стравливается при плотности тока 5 А/дм в 10Х-ной серной кислоте. По убыли массы образцов определяют количество окалины, отнесенное к единице поверхности катанки.

Шероховатость поверхности (высоту

Ro и шаг неровностей S ) определяют с помощью записи и расчета профилограмм (профилограф Калибр К-201) °

Температуру поверхности катанки определяют безынерционной термопарой, зачеканенной на поверхности катанки.

Среднюю по массе температуру катанки определяют по показаниям термопары, зачеканенной в центре (по оси) катанки.

Коэффициент избытка воздуха задают по расходу газа и воздуха и контролируют анализатором продуктов сгорания. Используют газоаналиэатор типа

ГХЛ-З.

Скорость нагрева определяют по изменению температуры поверхности во времени.

Расходы воды при охлаждении определяют предварительным тарированием устройства для распыления воды.

Расход воздуха определяют с помощью нормальной дроссельной, диафрагмы.

1525216

Расход,кг/и

СхоСко брема обработки

11аэффициент избытка

Температура поверкностн охлавд.

С/с

S Усннкм лне

Ra, нкм

Температубаривнты абрабг тли олиесто ocRrOuременное ра поверхности нагл рева, С рость нагрева, С/с рость протввкн и/мин опративле— ие разрьк7

П /мм

Вада ьоздуx волачевоздухе, 0С

oR нил

ы»

2.8ОО

6 800 8

6 400 4

6 800 8

6 . 400 4

0,95

300 зоо

I блок нагрева

11 блок охлакдеиил

II блок нагрева

11 блок охлавденил

III блок заключитель0,8 570 зоо

600

0,55

2,5 95 8,2 1300

0,8 570 зоо

900

6 — 800 8

6 7900 79

6 800 8

6 4ОО 4

6 800 8

6 400 4

0,60 зоо

400 наго нагрева

Печь аустенизации

1 блок нагрева

1 блок охлахдеиия

It блок нагрева

11 блок ахлавдения

1!1 блок заключигеггьно0,97

0,570

0,9 590

350

5О

400

650

0,9 590

1,95 90 8,0 1270

350

1ОО0

8ОО 8

7900 79

8ОО 8

4ОО 4

8ОО 8

400 4

4ОО

0,65 го нагрева

Печь аустениэяцин

1 блок нагрева

1 блок охландення

II Олак нагрева

II алак охлавдения

III блок SRKJINoè"епьнг—

0,98

500

1,0 620

58

2,1 84 7,8 1290

0,60

700

1,0 620

4ОО

910

6 800 8

6 7900 79

О,7 го нагрева

Печь вустениэаини

Прототип

Печь аустеннэацни

1630 163 8О

6,5 300 11,5 1290 (обрывы) В таблице приведены результаты испытаний предлагаемого способа в сравнении с прототипом.

Как следует из таблицы, количество остаточной окалины 10-15Х и оптимальная шероховатость поверхности достигаются при выбранных оптимальных режимах термоциклического процесса, заключительного нагрева и восстанови- 10 тельной аустенизации.

В таблице отражено также влияние количества циклов обработки на остаточную окалину и шероховатость поверхности.Из этих данных следует,что одно-15 го цикла нагрев-охлаждение недостаточно и аргументирован количественными данными выбор двухстадийной и более термоциклической обработки. При этом в сравнении с прототипом количество остаточной окалины сокращается в 4-5 раз,, высота неровностей и шаг между ними уменьшаются в 2-3 раза, а усилие протяжки снижается на

3-4 кНз длина печи аустенизации и 25 время обработки в ней уменьшается в

2,2 раза.

Формула изобретения

Способ подготовки катанки к волочению, включающий восстановительный е

Средиля по массе катанки температура нагрев до температуры аустенизации и непрерывное протягивание через ванну с неокислительным щелочным расплавом, отличающийся тем, что, с целью снижения усилия волочения путем уменьшения количества окалины и улучшения микрорельефа поверхности катанки, перед аустенизацией проводят термоциклическую обработку поверхности катанки циклически путем нагрева горящими струями топливноокислительной смеси со скоростью 300500 С/с и охлаждения водовоздушной смесью при расходе воды и воздуха, равном 0,8-1,0 кг/м и 570-620 кг/м 7 о до 300-400 С, при этом в первом цикле нагрев ведут до температуры поо верхности, равной 800-1000 С, при коэффициенте избытка воздуха топливноокислительной смеси, равном 0,950,98, в последующих циклах нагрев ведут до температуры поверхности, равной 600-700 С, при коэффициенте избытка воздуха топливно-окислительной смеси, равном 0,55-0,60, а заключительный нагрев ведут при коэффициенте избытка воздуха топливно-окислительной смеси, равном 0,6-0,7 до 600о

700 С с последующим нагревом до температуры аустенизации в печи аустенизации..

1525216.

t,Ñ

600 юо

ЧОО

voo

ЯОО

f00 Pun.1 ие.

1>25216 рециркулщию

Фиг.З

Корректор Л.Бескид

Редактор Л.Веселовская

Подписное

Тирах 530

Заказ 7188/20

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагар

ll н

7 Гага ина 101

0, 8 сэву

Составитель С.Чернов

Техред М.Ходанич