Способ автоматического регулирования процесса ректификации

Иллюстрации

Показать всеРеферат

Изобретение относится к управлению процессами ректификации, может быть использовано для автоматического регулирования процессов ректификации бинарных и многокомпонентных смесей и позволяет уменьшить энергетические и сырьевые потери и увеличить производительность процесса. Способ автоматического регулирования процесса ректификации заключается в изменении расходов теплоносителя и орошения в зависимости от температурного профиля ректификационной колонны, при этом температурный профиль корректируют в зависимости от значений давлений в верхней и нижней частях колонны, а расходы теплоносителя и орошения, расход и теплосодержание питающей смеси корректируют в зависимости от температурного запаса верха и низа колонны и скорости изменения температуры по высоте колонны. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1526723 в .)з !

4 ..

О! !ИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4127249/23-26 (22) 01. 10.86 (46) 07.12.89. Бюл. Ао 45 (71) Научно-производственное объединение

«Полимерсинтез» (72) H. IO. Булатов и А. А. Большаков (53) 66.052.12 (088.8) (56) Авторское свидетельство СССР

No 509280, кл. В 01 D 3/42, 1974.

Авторское свидетельство СССР № 986445, кл. В 01 D 3/42, 1983. (54) (.ПОСОБ АВТОМАТИЧЕ:СКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССA PFКТИФИКАЦИИ (57) Изобретение относится к управлению процессами ректификации, может быть использовано для автоматического регуИзобретение относится к управлению процессами ректификации и может быть испол ьзова но для автоматического регул ирования процессов ректификации бинарных н многокомпонентных смесей.

Цель изобретения уменьшение энергетичесKHx и сырьевых потерь и увеличение производительности ректификационного и роцесса.

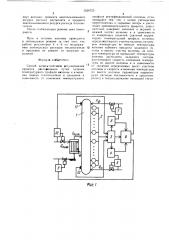

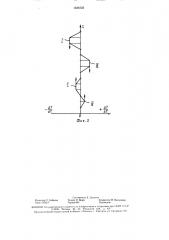

На фиг. 1 представлена блок-схема устройства для реализации способа автомати ческого регулирования процесса ректификации; на фиг. 2 типы энергетических волн, имеющих место при возмугцениях в колонне.

Блок-схема содержит ректификационную колонну 1, датчики 2 температуры, количество которых определяет точность работы системы управления. блок 3 определения профиля температур с коррекцией по давлению паров в верхней и нижней частях (5!) 4 В 01 Р 3/42, б 05 D 27/00

2 ли рова ния процессов ректифи капни бина рных и многокомпонентных смесей и позволяет уменьшить энергетические и сырьевые потери и увеличить производительность процесса. Способ автоматического регулированияя процесса ректификации заключается в изменении расходов теплоносите, IH и орошения в зависимости от темпер,турного профиля ректификационной колонны, при этом температурный профиль корреhTHpvfoT в зависимости оТ зна fpf!Hй давл!!fill в верхней и нижней ч стих ho лонны, а расходы теплоносителя и opoll!P)llf)!, расХОд И тЕПЛОСОдЕржаНИЕ ПнтаЮщЕй «МССII корректируют в çàвисимости оТ темп< рат>! ного запаса верха и низа колонны и сhoрости изменения температуры IIo высотt ко лонны. 2 ил. колонны и вычисления профиля скоро(гс и изм fit ния температх р по длине ко 10IIHI, регхлятор 4 оптимального режима работы низа колонны, регулятор 5 расхода T< Ilcf()носителя, регулятор 6 оптимального ppH.II»;f верха колонны, регулятор 7 pacxoда op<>fllpния, блок 8 коррекции, регулятор 9 расхода питающей смеси, регулятор 10 теплосолс ржания питающей смеси и датчики 11 и !. давления.

Устройство работает следующим образом

Информация с датчиков 2 температуры и датчиков 11 и 12 давления постхп(<с T в блок 3, который осуществляет формирование профиля температур в колонне, скорректированных в зависимости от давления паров в верхней и нижней частях кол<)нны

1, (при расчете управляющих воздсиствий исключают и IMpнения температуры, вызван ные изменением давлений) и вычислс нис профиля скоростей изменения Ttмпсратхр ll() !

526723

55 энергия, переносил(ая волной; весовой коэффициент точки илчерения; гд«(х<,)н

Ф, 3 колонне 1; по виду этих профилей регулятор

4 устанавливает задание регулятору 5 расхода теплоносителя, а регулятор 6 — задание регулятору 7 расхода орошения. При этом оптимизацию расхода теплоносителя производят по дл и не тем пературного за паса низа колонны 1 (т.е. по высоте участка колонны, на котором температура не меньше температуры кипения кубового продукта), а расхода орошения — по длине температурного запаса верха колонны I (т.е. по !0 высоте участка колонны, на котором температура не превышает температуры кипения дистиллята).

Регуляторы 4 и 6 изменяют задание таким образом, чтобы длины температурного запаса верха и низа были равны заданныч. Ненулевое значение заданных длин запаса позволяет скомпенсировать действие остаточных возмущающих волн, возникающих вследствие неточности энергетического расчета. 20

Любые возмущения, наносимые по колонне, вызывак)т изменение профиля температур и образование соответствующих волн на профиле скоростей изменения течперату р по колонне. (ля нижней (исчерпывающей) ча«ги колонны можне выделить

«л«дуюгцие 4 типа этих волн (фиг. 2): В<>3чх щающая волна 1 — отрицательная, движущаяся свсрху вниз, ее действие необ. одимо скомпенсировать до достижения куб (колонны; оптимизирующая волна II 30 отрицат«льная, движущаяся снизу вв«рх, H()(íèh;(«ã вследствие оптимизации расхода (<.ll.(<>í<>«èT«.(ÿ; условно возмущаю(цая вол((d III положительная, движущаяся сверв ил, нс ухудша«т качества продукта; управляк>п<ая волна 11 положительная, g5 движуц)ая«я сни;(у вверх. Энергия, перено«и чая «ю, должна полностью скочпенсиров)T(возму(цсние волны 1 и не достичь

lкрепляк)щей ч исти колонны. ,Для верхней части колонны определены ана,югичные типы волн.

Регуляторы 4 и 5 (фиг. 1) производят энергетический расчет этих волн и корреhтируK)T l правляющее воздействие таким образом, чтобы скомпенсировать возмугцение до его попадания на выход колонны.

Эн«рг«тический расчет волн осу(цествляют по весовым коэффициентам точек измерения.

В колонну подается известное управляющее воздействие и по величине управляюш«й волны рассчитываются весовые коэффициенты точек измерения. По этим коэффициентач определяют энергию, переносичуK> волнами (— ); — величина скорости изменения а Г дг температуры в данной точке; <1 — - расстояние между датчиками по высоте колонны; (ц,п — границы волны.

По величине энергии возмущающей волны с учетом других типов волн определяют величину изменения управляющего воздействия и по нему вновь производят корректировку весовых коэффициентов.

Прирашение расхода теплоносителя рассчитывают как сумму двух слагаемых: величины, пропорциональной разности между заданной и реальной высотой температурного запаса низа колонны, и величины, пропорциональной сумме положительных разностей двух площадей волн профиля скорости изменения температур по колонне

1, рассчитанной снизу вверх по всем движущимся вниз отрицатечьным волнам исчерпываюгцей части колонны с учетом степени вг(ияния приращения расхода теплоносителя на скорость изменения температуры в точках измерения. !

Iрира(цение расхода дистиллята рассчитывают как сумму двух слагаемых: величины, и роно!) ционл.ч ьной разности между

:$dд;(нн<>й и реальной высотой температургн>го апасd верха колонны, и величины, пропорциональной сl чм«по.южительных ра (ностей двух площадей волн профиля

«к<>ро«ти изменения температуры по колонне

1, рас«читанных сверху вниз по всем положит«льным, движу(цимся вверх волнам укреп. ляющей части колонны с учетом степени влияния приращения расхода дистиллята на скорость измснения температуры в точК lX ИЛМЕРЕНИЯ.

I1îñë«компенсации возму«пений регi— ляторы 4 и 6 вновь проверяют оптимаlbность длин температурного запаса верха и низа колонны.

Если они соответствуют заданным, управление передают блоку 8, который проверяет, не поступило ли ограничение Ilo произво)чительности колонны, по расходу теплоносителя или орошения. Если эти ограничения не достигнуты, то производят корректи ровку за,алания регулятору 9 расхода пита югцей смеси (F, ) и регулятору 10 ее теплосодержания (Я ) ..

Изменение расхода и теплосодержания питающей смеси производят при отсутствии некомпенсирова нных возмущений профиля скорости изменения температуры по колонне 1 и длинах температурного запаса верха и низа колонны 1, равных заданным.

Приращение расхода питающей смеси пропорционально меньшей из двух величин: пр<нгента неиспользованного ресурса расхода г«плон<>сителя или процента неиспочьзованного ресурса расхода орошения.

11рирап<ение теплосодержания питающей сче«и прямо пропорционально рази<>сти

1526723

Формула изейретения двух величин: процента неиспользованного ресурса расхода дистиллята и процента неиспользованного ресурса расхода теплоносителяя.

После стабилизации режима цикл повторяется.

Пуск и останов колонны проводится в оптимальном режиме за счет того, что работа регуляторов 4 и 6 по поддержанию оптимальных расходов теплоносителя и орошения не зависит от нагрузки по колонне.

Способ автематическеге регулирования процесса рактификации путем задания температурного профиля келонны и изменения подачи теплоносителя и орошения в зависимости от изменения температурного

6 профиля ректификационной колонны, отличающийся тем, что, с целью уменьшения энергетических и сырьевых потерь и увеличения производительности процесса, дополнительно измеряют давление в верхней и нижней частях колонны и в зависимости от измеренных значений давлений корректируют температурный профиль колонны, определяют высоту участка колонны, на котором температура не меньше температуры кипения кубового продукта зада нного состава и высоту участка колонны, на котором температура не превышает температуры кипения дистиллята заданного состава, рассчитывают скорость изменения температуры по высоте колонны и в зависимости от значений определенных высот участков колонны и скорости изменения температуры по высоте колонны параметров корректируют расходы теплоносителя и орошения, расход и теплосодержание питающей смеси.

1526723

Составитель Б Долотин

Редактор Л. Зайцева Техред И. Верес Корректор М. Васильева

Заказ 7432/7 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CC(.P

113035, Москва, Ж вЂ” 35. Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г Ужгород, ул. Гагарина, 101