Способ получения адсорбента для осушки газа

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения адсорбента из природного цеолита, может быть использовано для осушки природных, технологических и инертных газов в различных отраслях народного хозяйства и позволяет повысить индекс механической прочности адсорбента, устойчивости его в кислотной среде и точки росы осушенного им газа. Способ получения адсорбента из природного цеолита включает измельчение, фракционирование, обработку смесью 5%-ного водного раствора хлористого натрия и 1-3%-ного водного раствора октилбензоата натрия, взятых в соотношении (3-10):1 соответственно, при 20-30°С в течение 1-5 ч, промывку и прокалку при 400-450°С в течение 3-4 ч. 1 з.п. ф-лы.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 01 J 20/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

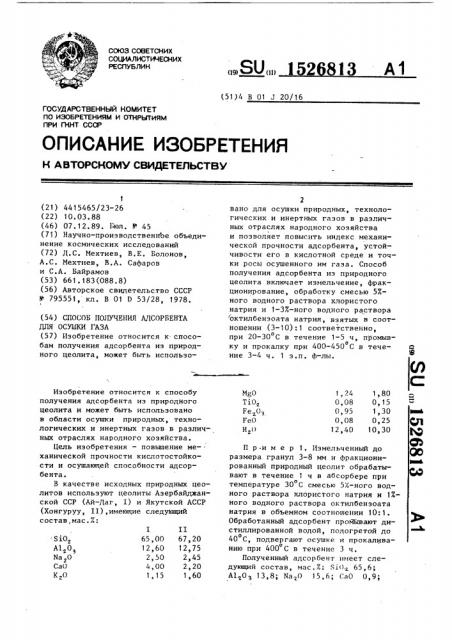

1,80

1,24

0,08

0,95

0,08

12,40

MgO

TiO

Fe O, FeO

Н О

0,15

1,30

0,25

10,30

II

67,20

12,75

2,45

2,20

1,60

65,00

12,60

2,50

4,00

1,15 8 0

А1 0з

Na O

СаО

К О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4415465/23-26 (22) 10,03.88 (46) 07.12.89. Бюл. Р 45 (7i) Научно-производственное объединение космических исследований (72) Д.С. Мехтиев, В.Е. Болонов, А.С. Мехтиев, В.А. Сафаров и С.А. Байрамов (53) 661.183(088.8) (56) Авторское свидетельство СССР

У 795551, кл. В 01 D 53/28, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА

ДЛЯ ОСУШКИ ГАЗА (57) Изобретение относится к способам получения адсорбента из природного цеолита, может быть использоИзобретение относится к способу получения адсорбента из природного цеолита и может быть использовано в области осушки природных, технологических и инертных газов в различных отраслях народного хозяйства.

Цель изобретения — повышение ме- . ханической прочности кислотостойкости и осушающей способности адсорбента.

В качестве исходных природных цеолитов используют цеолиты Азербайджанской ССР (Ай-Даг, I) и Якутской АССР (Хонгуруу, II),èìåþùHå следующий состав,мас.Х:

80„„152 813 А1 вано для осушки природных, технологических и инертных газов в различных отраслях народного хозяйства и позволяет повысить индекс механической прочности адсорбента, устойчивости его в кислотной среде и точки росы осушенного им газа. Способ получения адсорбента иэ природного цеолита включает измельчение, фракционирование, обработку смесью 5Хного водного раствора хлористого натрия и 1-37.-ного водного раствора октилбенэоата натрия, взятых в соотношении (3-10):1 соответственно, при 20-30 С в течение 1-5 ч, промыво ку и прокалку при 400-450 С в течение 3-4 ч. 1 з.п. ф-лы.

Пример 1. Измельченный до размера гранул 3-8 мм и фракционированный природный цеолит обрабатывают в течение 1 ч в абсорбере при температуре 30 С смесью 5%-ного водного раствора хлористого натрия и 1Хного водного раствора октилбензоата натрия в объемном соотношении 10:1.

Обработанный адсорбент промывают дистиллированной водой, подогретой до

40 С, подвергают осушке и прокаливанию при 400 С в течение 3 ч.

Полученный адсорбент имеет следующий состав, мас.7: SiO 65,6;

А1 0 13,8; Na O 15,6; СаО 0,9;

1526813

45

К О 0,7; Mgo 0,5; Tio О,1; Н О

2,8.

Индекс механической прочности адсорбента на раэдавливание составляет 0,76 кгс/мм . Он ут.тойчив к действию 0,5 NHC1. Использование полученного адсорбента в осушке природного газа с влагосодержанием

0,74 г/ммз, пропускаемого через труб- 10 ку с этим адсорбентом при объемной скорости 1200, температуре 25 С вЂ” о и давлении 1 кгс/см, позволяет получить точку росы осушенного газа, равную (-68 C). 15

Пример 2. Образец природного цеолита (как в примере 1) в течение

5 ч обрабатывают при 20 С смесью 5Хного водного раствора хлористого натрия и 2Х-ного водного раствора октилбензоата натрия в объемном соотношении 5:1 соответственно. Полученный адсорбент промывают дистиллированной водой, подогретой до о

50 С, подвергают осушке и прокали- 25 о ванию при 430 С в течение 3 ч. Полученный адсорбент имеет следующий состав, мас.Х: SiO 65 8; А120 >

13,7; Na

0,6; Mgo 0,4; Tio 0,15; Н О 2,55.

Индекс механической прочности адсорбента на раэдавливание составляет 0,78 кгс/мм . Он устойчив к действию 0,65-0,7 NHC1. При пропускании через трубку с этим адсорбен35 том природного газа с влагосодержанием 0,74 г/мм при условиях, оговоренных в примере 1, точка росы осушенного природного газа достигает (-71) С. Точка росы при осушке азота составляет (-72) С (объемная скорость 900 ).

Пример 3. Образец природного цеолита (как в примере 1) в течение о

4 ч обрабатывают при 28 С смесью

57-ного водного раствора хлористого натрия и 3Х-ного водного раствора октилбензоата натрия в объемном соотношении 3:1 соответственно.

Адсорбент промывают дистиллировано 50 ной водой, подогретой до 45 С, подвергают осушке и прокаливанию при

450 С в течение 3 ч. Полученный адсорбент имеет следующий состав, мас.Х: SiO 66,0; А120 э 13,7; Nacho

16,5; СаО 0,5; К О 0,5; Mgo 0,2;

Индекс механической прочности на раздавливание последнего составляет

0,77 кгс/мм . Адсорбент устойчив к действию 0,7 NHC1. Точка росы осушенного с его помощью природного газа составляет (-70) С, а азота (-72) С.

Пример 4. Образец природного цеолита (как в примере 1) в течение о

3 ч обрабатывают при 25 С смесью

6Х-ного водного раствора хлористого натрия и 1,5Х-ного водного раствора октилбенэоата натрия в соотношении

8:1 соответственно. После промывки, сушки, прокалки в течение 4 ч при о

400 С полученный адсорбент имеет следующий состав, мас.Х: SiO 65,7;

А1 Оэ 13,6; Na О 15,8; СаО 0,8;

К О 0,6; Mgo 0,45; Tio 0,15; Н О

2,9.

Индекс механической прочности адсорбента на раэдавливание составляет 0,76 кгс/мм2 . Он устойчив к действию 0,5 ИНС1. Точка росы осушаемых с его помощью газов составо ляет, С: азот (-70); природный газ (-68); водород (-69).

Пример 5 ° Обработка природного цеолита ЯАССР осуществляется в течение 3 ч при 25 С смесью 5Х-ного о водного раствора хлористого натрия и 2Ж-ного водного раствора октилбензоата натрия в объемном соотношении

5:1 соответственно. Адсорбент промывают дистиллированной водой, подогретой до 30 С, осушают и затем проо каливают при 450 С в течение 3 ч.

Полученный адсорбент имеет следующий состав, мас.Х: Sio 68,0; А1 0з 13,6;

Na

Индекс механической прочности адсорбента на раздавливание составляет

0,79 кгс/мм2. Он устойчив к действию

0,7-0,75 NHC1. Применение адсорбента в осушке природного газа с влагосодержанием 0,74 г/мм и азота с влагосодержанием 0,21 г/мм при объемной скорости пропускаемых газов 1200 ч и 900 ч соответственно, приводит к достижению точки росы осушаемых raо о зов до (-72) С для первого и (-74) С для второго.

Таким образом, оптимальными условиями получения адсорбента являются обработка природного цеолита зернением 3-8 мм в течение 1-5 ч при 2030 С смесью 5Х-ного водного раствора хлористого натрия и 1-37-ного водного

Ü813 способе прочность адсорбента состав-. ляла 0,7-0,75 кгс/мм, точка росы о осушенного газа (-62)-(-64)С, адсорк действию 0,25 NHC1. бент устончив

Формула изобретения

Составитель Т. Чиликина

Техред Л.Сердюкова Корректор В. Кабаций

Редактор Е. Папп

Заказ 7439/12 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

5 152 раствора октнлбенэоата натрия в объемномсоотношении (3, 1-10): 1 соответственно ° Полученный адсорбент имеет следующий состав мас /.

Si0 65,6-68,0

Al O 13,6-13,8

Na О 15, 6-16,5

СаО 0,5-0,8

К,О 0,5-0,7 й80 О, 2-0,5

Т О 0,1-0,2

Н20 Остальное до 100.

Для осушки газов могут быть использованы также адсорбенты, полученные аналогичным образом, на основе природных цеолитов месторождений Дзегви и Хекордзула ГССР.

Точка росы газов, осушенных с применением полученных по предлагаемому способу адсорбентов, составляет для природного газа (-68) — (-72) С, для азота (-70) — (-74)о С, а в известном

1. Способ получения адсорбента для осушки газа, включающий иэмельчение природного цеолита, Аракционирование, обработку солевым раство» ром, промывку и прокалку, о т л ич а ю шийся тем, что, с целью повышения механической прочности, кисротостойкости и осушающей способности, обработку проводят смесью водных растворов 5Х-ного хлористого натрия и 1-ЗХ-ного октипбенэоата натрия, взятых в объемном соотноше2р нии (3-10):1 соответственно.

2. Способ по п. 1, о т л и— ч а ю шийся тем, что обработку о ведут при 20-30 С в течение 1-5 ч.