Способ получения карбонила никеля

Иллюстрации

Показать всеРеферат

Изобретение относится к карбонильной технологии и позволяет получить карбонил никеля повышенной чистоты путем обработки спеченного никелевого порошка с объемной пористостью 20 - 70 об.% и удельной поверхностью 0,3 - 0,7 м<SP POS="POST">2</SP>/г окисью углерода, содержащей 0,1 - 0,3 об.% кислорода. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (l9) (3И (5I)4 С Ol С 53 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4269834/23-26 (22) 22.05.87 (46) 07.12.89. Бюл. Ф 45 (72) Б.Я.Красильщик, В .И.Бадер, 10.И.Губернский, А.С.Мнухинр

В.О.Акопян, Ф.А.Голощапов и А.Ф.Сдвижков (53) 661.874(088.8) (56) Авторское свидетельство СССР

У 260626, кл. С 01 G 53/02, 1970.

Изобретение относится к области карбонильной технологии и может быть использовано при производстве особо чистого карбонила никеля для нанесения защитных никелевых покрытий на детали энергетического оборудования.

Цель изобретения — повышение чистоты карбонила никеля.

В качестве исходного материала для синтеза карбонила берут спеченньй из порошка карбонильный никель с объемной пористостью 20-70 об.7 и удельной поверхностью 0,3-0,7 м /г и обрабатывают его окисью углерода, содержащей О, 1-0,3 об.g кислорода.

Наличие в реакционном газе О,I0,3 oá.g кислорода способствует окислению микропримесей элементов, обладающих высоким средством к электрону, в частности железа, и переходу их в некарбонилируемое состояние, так как переходные металлы группы железа в окисленном состоянии не карбонилируются . Именно наличие кислорода в реакционном rase наряду с большой поверхностью раздела металл — газ 38

2 (54) СПОСОБ ПОЛУЧЕНИЯ КАРБОНИПА НИКЕЛЯ (57) Изобретение относится к карбонильной технологии и позволяет получить карбонип никеля повышенной чистоты путем обработки спеченного никелевого порошка с объемной пористостью 20-70 об.Х и удельной поверхностью 0,3-0,7 м /г окисью углерода, я содержащей 0,1-0,3 об.X кислорода.

1 табл. счет пористой структуры исходного ма- а

9 териала обеспечивает более глубокую очистку от микрооримеси иеиееа карбо- (/1 нила никеля уже на стадии синтеза.

При содержании кислорода в реакционном газе менее О,I o6.g не наблюдается значительной очистки от железа на стадии синтеза. Содержание кислорода в реакционном газе свыше 0,3 об.g ygggj нецелесообразно по технике безопас- р ности, Ю

Карбонилирование материала с пористостью менее 20 об.Ж и удельной и 9иий поверхностью ниже 0,3 м /г нецелесообразно, так как снижается чистота по- С5 лучаемого карбонила никеля и интенсив- Я ность процесса карбонилирования sa счет уменьшения поверхности раздела металл — гаэ. Применение спеченного никеля с пористостью выше 70 об.X u удельной поверхностью выше 0,7 и /г нецелесообразно по двум причинам. Вопервых, карбонилирование материала с такой развитой поверхностью приводит к трудноконтролируемому развитию реакции синтеза, что затрудняет ведение

1527169

Формула изобретения

25 Способ получения карбонипа никеля путем обработки окисью углерода порошка высокодисперсного никеля при повышенной температуре, о т л и ч а ю шийся тем, что, с целью

30 повышения чистоты целевого продукта, порошок высокодисперсного никеля спекают с получением частиц пористостью

20-70 об.Ж и удельной поверхностью

0,3-0,7 м /г и обрабатывают окисью

t углерода, содержащей 0,1-0,3 об .% кислорода. ей для примера

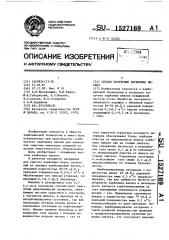

2 3 4 5

6 7

Содеркание кислорода в реахционном газе, об. 2

Пористость спеченного никеля, об. 2

Удельная поверхность спеченного никеля, м /г

Содеркание мелеsa в конечном металле, мас. Х

006 010 016 022 027 030 034

58 70

49

20 33

0,23 0,30 0,42 0,51 0,62 0>70 0>77

0,0014 0,0009 0,0007 0,0005 0,0006 0,0008 0,0010

Составитель 0.3обнин

Техред M.Õoäàíè÷

Редактор Н.Яцола

Ко рре кто р Т. Палий

Заказ 7471/30 Тираж 435 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, 1 1осква, 3-35, Раушская наб., д. 4/5

Производственно-нэдатепьский комбинат "Патент", r.Óæroðoä, ул. Гагарина,101 технологического процесса и способствует переходу в карбонильную фазу нежелательных примесей. Во-вторых, указанный материал характеризуется низки5 ми прочностными свойствами, легко разрушается, что приводит к большому пылевыносу и затрудняет аппаратурное офоркпение процесса.

Пример. Карбонильный никеле- 10 вый порошок ПНК спекают в нейтральной атмосфере при 400 С в течение 2 ч. Полученные брикеты пористого никеля, содержащего 0,0018 мас.% железа, обрабатывают окисью углерода с различным содержанием кислорода при давлении

25 МПа и температуре в реакторе 220 С.

Карбонил подвергается терьщнеской диссоциации в аппарате-раэложителе и определяется содержание железа в конеч- 20 ном металле.

Содержание железа в никеле, полученном из карбонипа, синтезированного из спеченного никелевого порошка путем обработки окисью углерода, содержащей кислород, приведено в таблице.

Содержание примеси карбонипа железа в карбониле никеля по известному способу составляет 0,0017- 0,0022 об,g.

Как видно иэ приведенных данных, введение в реакционный гаэ ккспорода в количестве 0,1-0,3 об,% и применение в качестве исходного для карбонилирования материала пористого спеченного карбонипьного никеля позволяет снизить содержание железа в конечном

Показатели Значения показател металле ниже 0,001 мас.%, а при содержании кислорода в газе на уровне

0,25.об.% и пористости спеченного материапа 50-60 об.% примесь железа в конечном металле составляет 0,00050,0006 мас.X.

Проведение синтеза карбонила никеля из никелевого порошка по предлагаемому способу в сравнении с известным показывает, что в карбонильную фазу переходит 30-50% железа, содержащегося в исходном порошке. При обработке указанным способом никелевого порошка ПНК, содержащего 0,0018 мас.% железа, концентрация железа в никеле, полученном в результате дчссоциации карбонипа, синтезированного из порошка, составляет 0,0005-0,0009 мас.% > тем самым чистота карбонипа повышается в 2-3,раза.