Способ утилизации тепла шлаков и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области цветной металлургии, в частности к установкам для грануляции расплавленного шлака и подогрева дутьевого воздуха. Целью изобретения является снижение капитальных и эксплуатационных расходов за счет сокращения пылеуноса. Жидкий шлак подают в емкость теплообменника сверху через приемный узел. Его гранулируют. Продувают сгранулированный шлак воздухом сверху, выгружают твердый охлажденный шлак и отводят нагретый воздух из емкости теплообменника. Устройство связано с плавильной печью и включает цилиндрический теплообменник с коническим днищем, встроенный в крышку вращающийся гранулятор, приемный узел, узел разгрузки, воздухопроводящий и теплоотводящий патрубки. Воздух подают в емкость теплообменника при температуре (-20)...(+60)°С при равномерном распределении воздушного потока по сечению теплообменника со скоростью 1,0-1,5 м/с. Цилиндрическая часть корпуса теплообменника заключена в воздухоохлаждаемую рубашку. Рубашка патрубками связана с воздухораспределительными трубами, расположенными в днище под водоохлаждаемыми колосниками. В воздухораспределительных трубах выполнены щели, направленные вниз. Частота вращения гранулятора установлена 140-160 об/мин. Теплообменник устройства непосредственно связан воздухопроводами с плавильной печью. Узел разгрузки связан со шлакоотвалом. 2 с.п.ф-лы, 2 ил.

СОЮЗ СОВЕТСНИХ социАлистиче(фих

РЕСПУБЛИК (19) (11) (51)4 С 04 В 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8БННЫЙ КОМИТЕТ пО изОБРетениям и ОТКРытиям пРи Гннт сссР (21) 4239992/23-33 (22) 04,05.87 (46) 07.12.89. Бюл. П 45 (Zi) Государственный проектный и научно-исследовательский институт

"Гипроникель" и Режский никелевый завод (72) E.È.Майзель, И.И.Гнедин, Г.Н.Юшкевич, В.А.Снопков, А.Л.Ривлин и В.Ф.Рубцов (53) 666.952.1(088.8) (56) Заявка Японии 11 49-463, кл. С 04 В 5/02, опублик. 1974.

Заявка Японии 11 53-25642, кл. С 04 В 5/02, опублик. 1978. (54) СПОСОБ УТИЛИЗАЦИИ ТЕПЛА ШЛАКОВ

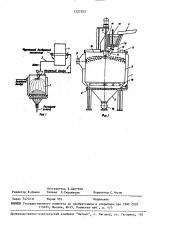

И УСТРОЙСТВО ДЛЯ ЕГО ОСУПКСТВЛЕНИЯ (57) Изобретение относится к области цветной металлургии, в частности к установкам для грануляции расплавленного шлака и подогрева дутьевого воздуха. Целью изобретения является снижение капитальных и эксплуатационных расходов за счет сокращения пылеуноса. Жидкий шлак подают в емкость теплообменника сверху через приемный узел, Его гранулируют, Продувают сгранулированный шлак воздухом сверИзобретение относится к цветной металлургии, в частности к установкам для грануляции расплавленного шлака и подогрева дутьевого воздуха, Цель изобретения — снижение капитальных и эксплуатационных расходов за счет сокращения пылеуноса, Иа фиг, 1 изображено устройство, общий вид; на фиг, 2 — теплообменник, разрез.

2 ху, выгружают твердый охлажденный шлак и отводят иагревый воздух иэ ел.— кости теплообменника. Устройство связано с плавильной печью и включает цилиндрический теплообменник с коническим днищем, встроенный в крышку вращающийся гранулятор, приемный узел, узел разгрузки, воздухопроводящий и теплоотводящий патрубки. Воздух подают в емкость теплообменника при температуре (-20) — (+60) С при равномерном распределении воздушного потока по сечению теплообменника со скоростью 1,0-1,5 м/с. Цилиндрическая часть корпуса теплообменника заключена в воэдухоохлаждаемую рубашку. Рубашка патрубками связана с воздухораспределительными трубами, расположенными в днище под водоохлаждаемыми колосниками ° В воздухораспределительных трубах выполнены щели, направленные вниз. Частота вращения гранулятора установлена 140—

160 об/мин. Теплообменник устройства непосредственно связан воздухопроводами с плавильной печью. Узел разгрузки связан со шлакоотвалом. 2 с.п. ф-лы, 2 ил.

Устройство для утилизации тепла расплавленного шлака состоит иэ теплообменника 1, связанного воэдухопроводами 2 и желобами 3 с плавильной печью 4 (фиг. 1).

Теплообмейник 1 (фиг. 2) состоит иэ цилиндрического корпуса 5 с коническим днищем 6. Стены корпуса 5 заключены в воздухоохлаждаемую рубашку 7, соединенную с воэдухораспределяющими

1527203 трубами 8. 1< рубашке 7 присоединен воздухоподводящий патрубок 9. Через крышку 10 корпуса 5 пропущен вращающийся лопастной гранулятор 11 и тру5 ба 12 приемного узла 13. Узел 13 включает в себя запорно-доэирующую емкость 14, футерованную огнеупорным кирпичом и оборудованную стопором 15, внизу емкости 14 встроена труба 16 для подачи расплава иэ емкости на импеллер гранулятора 11. По желобу 3 расплавленный шлак поступает из плавильной печи 4 в емкость 14, В крышке 10 корпуса 5 размещен теплоотводящий патрубок 17.

В днище 6 теплообменника размещены водоохлаждаемые трубчатые колосники

l8 и воздухораспределяющие трубы 8 со щелями направленными Вниз, В Дни 20 ще 6 корпуса установлен узел 19 разгрузки в виде затвора-питателя.

Пример l. На теплообменнике предлагаемой конструкции производилась утилизация тепла шлаков с полу- 25 чением нагретого воздуха. В работе использовались отвальные шлаки, получаемые при переработке окисленных никелевых руд с содержанием кремнезема

42Х и при 1250 С.

Расплавленный шлак в. количестве

500 кг/мин поступал иэ плавильной (шахтной) печи 4 по желобу 3 в приемную запорно-дозирующую емкость 14, При достижении расчетной высоты расплава в емкости 1,2 м (при этой высо- 35 те и удельном весе шлака 3,5 т/м гидростатическое давление расплава в емкости превышало давление воздуха в теплообменнике) включали в работу

40 гранулятор 12 от внешнего привода и подавали от внешнего нагнетателя воздух при 60 С в воэдухоподводящий патрубок 9. Частота вращения гранулятора 11 была установлена 140 об/мин.

Затем подняли стопор в положение, при котором достигалась одинаковая интенсивность слива шлака по трубе 16 и подачи шлака из плавильной печи 4 s емкость 14, благодаря чему поддерживался постоянным уровень расплава, в

50 емкости, При работе гранулятор равномерно разбрызгивал капли расплава по всему сечению теплообменника, они охлаждались и затвердевали в потоке воздуха. При указанной частоте вра55 щения граиулятора образовывались крупнозернистые гранулы среднего диаметра 5 0 мм при выходе мелкой фракции 0-0,3 мм в пределах 0,8Х, что предопределило минимальный пылевынос из теплообменника.

От воэдухоподводящего патрубка 9 воздух давлением 35 кПа поступал в рубашку 7, где нагревался на 30 С, и далее направлялся по воздухораспределяющим трубам 8 со щелями в их нижней части. Воздушный поток поднимался вверх со скоростью 1,5 м/с и промывался в завесе капель расплава,при этом содержание пыли в воздухе снижалось с 4 г/нм под импеллером гранул лятора до 1,2 г/нм s теплоотводящем э патрубке 17. Воздух при 500 С из теп" лоотводящего патрубка 17 направлялся по .воэдухопроводам 2 в качестве дутья в шахтную печь, Гранулы падали вниз на водоохлаждаемые колосники 18 и в коническую часть днища 6 теплообменника, откуда через узел 19 разгрузки направлялись автотранспортом в отвал. Температура разгружаемых гранул составляла ЭОО С.

Пример 2. Условия те же, что и в примере I, но частота вращения гранулятора установлена 130 об/мин, Отметили тенденцию увеличения диаметра гранул до 8-JO мм и частичный проскок струи шлака между лопастями импеллера гранулятора 11, что привело к образованию спеченной массы материала на колосниках, т.е. устройство и способ оказались не работоспособны.

Пример 3, При условиях примера 1 изменили скорость воздуха до

1,5 м/с. Содержание пыли составило

2 г/нмэ, что отвечает нормальным условиям эксплуатации.

Пример 4. Условия те же, что и в примере 1, но скорость воздуха увеличили до 1,6 м/с. Отметили тенденцию увеличения содержания пыли в нагретом воздухе в теплоотводящем патрубке 17 с 1,2 г/нм (пример 1) до 9 г/им, что ухудшает эксплуатаэ цию при скорости воздуха 1,6 м/с.

Пример 5 ° Условия те же, что и в примере 1, но частота вращения гранулятора установлена 170 об/мин при скорости воздуха в теплообменнике 1,0 и/с. Отметили тенденцию уменьшения диаметра гранул до 1,5 мм при увеличении выхода фракции 0-0,3 мм до 12-15Х, вследствие чего, несмотря на уменьшение скорости воздушного потока в теплообменнике, содержание пыли в нагретом воздухе возросло до

5 15272

30-35 г/нмэ. Использование воздуха с высоким содержанием пыли приводило к забиванию фурм плавильной печи с уменьшением ее производительности вследствие необходимости плавления дополнительно пыли, поступающей с воздухом, что ухудшает эксплуатацию.

Пример 6. Условия те же, что и в примере 1, ио скорость воздушно- 10 го потока в теплообменнике уменьшалась до 0,9 м/с. Отметили, что в теплоотводяцем патрубке 17 запыленность воздуха мало изменялась и составляла

0,9 г/нм . Учитывая, что диаметр теп- 15

Э лообменника и его габаритные размеры увеличиваются с уменьшением скорости воздушного потока, сделали вывод о том, что оптимальная скорость воздуха должна быть в пределах 1,0-1,5 м/с. 20

Пример 7. Условия те же, что и в примере 1, ио температура подаваемого в воздухоподводящий патрубок 9 воздуха составила 0 С. Отметили те же закономерности, что и в примере I 25 при этом температура гранул в узле о

19 разгрузки составила 250 С, а температура нагретого воздуха в теплоотводящем патрубке 17 — 460 С.

В сравнении с известным предлагае- 30 мые способ и устройство имеют следующие преимущества: обеспечивается минимальное содержание пыли в пределах 1,2-2,7 г/нм . в нагретом воздухе, благодаря чему достигается возможность исиользования его в качестве дутья в плавильной печи и не требуется установка дополнительных теплообменных аппаратов, что положительно влияеT на эксплуатацию; 40 при подаче в теплообменник воэдуо ха при температуре от -20 до +60 С достигается глубокое охлаждение шлака в одну стадию и не требуется установка агрегатов для его дополнитель- 45 ного охлаждения, Вследствие снижения количества единиц устанавливаемого оборудования (1 шт. вместо 3 шт.) снижаются капи03 6 тальные затраты на 350 тыс.руб. Эксплуатационные затраты снижаются на

70 тыс.руб. эа счет снижения расхода топлива в плавильной печи при использовании нагретого до более высокой температуры дутья путем сокращения штата обслуживающего персонала и соответственно расходов на заработную плату, а также снижения амортизационных отличислей.

Формула изобретения

1. Способ утилизации тепла шлаков, включающий введение жидкого шлака в теплообменник сверху через приемный узел, его грануляцию с вращением гранулятора, продувку снизу воздухом, выгрузку шлака и отвод нагретого воздуха иэ емкости теплообменника, о тл и ч а ю шийся тем, что, с целью снижения капитальных и эксплуатационных расходов эа счет сокращения пылеуноса, .продувку воздуха осуществляют равномерным по сечению теплообменника потоком со скоростью ),0—

1,5 м/с, а вращение гранулятора прог изводят со скоростью 140-160 об/мин.

2, Устройство для утилизации тепла шлаков, включающее плавильную печь, цилиндрический теплообмениик с коническим днищем, встроенный в крышку гранулятор, смонтированный с возможностью вращения, приемный узел, узел разгрузки, воздухоподводящий и теплоотводящий патрубки, о т л и— ч а ю щ е е с я тем, что, с целью снижения капитальных и эксплуатационных расходов эа счет сокращения пылеуноса, оно снабжено расположенной вокруг цилиндрической части теплообменника воздухоохлаждаемой рубашкой с установленными в днище цилиндрической части теплообменника воздухораспределительными трубами, в которых выполнены направленные вниз щели, и водоохлаждаемыми колосниками, смонтированными над трубами, причем теплообменник соединен с плавильной печью.

)527203

Составитель В.Цветков

Редактор В.Данко Техред Л. Сердюкова Корректор С.Черни

Заказ 7473/31

Подписное

Тираж 591

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101