Способ изготовления стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, конкретнее к термической обработке калиброванной проволоки, прутков из подшипниковых и инструментальных сталей. Целью изобретения является повышение производительности процесса. Способ включает отжиг, холодное волочение со степенью деформации 7-30% и окончательный рекристаллизационный отжиг при воздействии ультразвуковых деформаций с амплитудой (7,5<SP POS="POST">.</SP>10<SP POS="POST">-4</SP> - 8,0<SP POS="POST">.</SP>10<SP POS="POST">-7</SP>T) - 6,0<SP POS="POST">.</SP>10<SP POS="POST">-4</SP> и усилием прижатия 100-200 Н. Использование способа позволяет повысить производительность процесса в 1,5-2 раза. 3 ил., 2 табл.

СОЮЗ COBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (!9) (П) А1 (g!) 4 С 2! D 1/04, 8/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ Й!. !

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4336425/23-02 (22) 25.08 ° 87 (46) 07,12.89,Бюл, !(45 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) В,П,Ляшенко, А,В,Кулемин, В.Н.Климова, A,Å,Ïå÷åðèöà, А,А,Михеев, !0.М,Пудинов и В.И,Анищенко (53) 621.785,79 (088,8) (56) Сергеев Г,Н., Хасин r„A,, Чикина В,Г, Термическая обработка и волочение стали с применением ТВЧ, М.: Металлургия, 1971, с, 221, Авторское свидетельство СССР

Ф 937523, кл. С 21 D 1/04, 1982.

Изобретение относится к металлургии, а именно к деформационной и термической обработке калиброванных проволоки, прутков и т,д, из подшипниковых и инструментальных сталей.

Целью изобретения является повьппение производительности процесса за счет сокращения времени движения изделий через индукторы путем ускорения рекристаллизации.

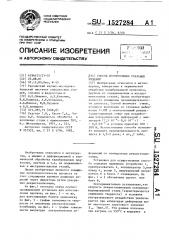

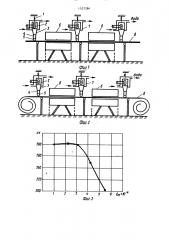

На фиг.1 показана схема опытнопромьппленной установки для изготовления прутков; на фиг, 2 — то же, для изготовления бунтов проволоки; на фиг, 3 — график зависимости твердости от амплитуды ультразвуковых колебаний; на фиг. 4 — график зависимости амплитуды ультразвуковых.де2 ! (54 ) СПОСОБ ИЗ ГОТОВЛЕНИЯ СТАЛЬНЫХ

ИЗДЕЛИЙ (57) Изобретение относится к металлургии, конкретнее к термической обработке калиброванной проволоки, прутков иэ подшипниковых и инструментальных сталей. Целью изобретения является повышение производительности процесса, Способ включает отжиг, холодное волочение со степенью деформации 7-30Х и окончательный рекристаллиэационный отжиг при воздействии ультразвуковых деформаций с амплитудой (7,5 .10 — 8,0-10 t,)

6,0 ° 10 и усилием прижатия 100

200 Н. Использование способа позволяет повысить производительность процесса в 1,5-2 раза, 4 ил, 2 табл, формаций от температуры рекристаллизации, Установка для осуществления способа содержит прижимное устройство 1, преобразователь 2, концентратор З,волновод 4, ролик 5, индукционный нагреватель 6 и бачок 7 охлаждения, На фиг, и 2 обозначены пруток ипи бунт 8, Экспериментально установлено,что скорость рекристаллизации холоднодеформированной стали (характеризуется снижением твердости) в условиях ультразвукового воздействия увеличивается при амплитудах деформации выше некоторого порогового значения

E (фиг ° 3). Эти данные получены

0 при нагреве на 550 Г и выдержке в 1527284 . течение 15 мин, Установлено также, что величина пороговой амплитуды ультразвуковой деформации зависит от температуры рекристаллизации (фиг.4). С увеличением температуры рекристаллизационного отжига значения пороговой амплитуды снижаются и имеют линейную зависимость в виде

Я „, = 7,5 ° 10 — 8,0 10 1/град t ° 10 где t — температура отжига.

В качестве объекта выбрана прутковая сталь ШХ15 диаиетром 22 мм, подвергнутая сфероидизирующему отжигу в газовых колпаковых печах и холодному волочению по действующей технологии, Структура перлита после отжига соответствовала 2-му баллу, а твердость 195 НВ, что удовлетворяло требованиям ГОСТа. Волочение осу1 ществляли с диаметра 22 им на 2! мм (степень деформации SX). Твердость

Р, стали после холодного волочения

241 НВ, Для снятия наклепа калиброванные прутки пропускали через ин- 25 дукторы тока высокой частоты установки ТВЧ-3 (всего 7 индукторов). Между

3-м и 4-м иидуктором, а также на выходе 7-го индуктора установлены 2 магнитострикционных преобразователя

ПМС-15А-18 ° Питание от генераторов

УЗГ2-4М и 43Г-2-10, Конструкция крепления преобразователя предусматривала прижим колебательной системы с усилием 100-200 Н, Контакт концентратора;с прутком осуществляли непосредственно от волновода к прутку.Для увеличения площади контакта торец концентратора выполнен по образующей прутка. Ультразвуковая колеба- 40 тельная система позволяла возбуждать продольные колебания, которые преобразуются в изгибные колебания обрабатываемого прутка, В качестве

Ф волновода взят ступенчатый концентра- 45 тор с диаметрами ступеней 90 и 30 мм, что позволяло получать девятикратный коэффициент усиления по амплитуде . смещения продольных колебаний, Длина всего концентратора 145 мм, что соответствует 1/2 частоты 18 кГц в ти.тановом сплаве ВГЗ-1. Настройка ультразвукового генератора в резонанс с нагрузкой осуществлялась по максимуму напряжения, снимаемого с электродинамического датчика ЭД-ЗОРМ, 55 контроль резонансной частоты осущест-! вляли при помощи частотометра

43-35А, Рекристаллизационный отжиг осуществляли на установке ТВЧ-3 при напряжениях генератора 750-775;

700 и 650 В, что соответствовало следующим температураи нагрева иеталла на выходе из последнего индуктора: 950; 850 и 800 С, Нижняя пороговая амплитуда ультразвуковых колебаний определяется, для каждого конкретного значения температуры отжига, Например,при

500 С f 7,5 .)О а — 8,0 10 т 500

7,5 10-4 - 4,0 10 = 3,5 10,при ф ф

850 С f 7,5 1Π— 8,0 ° 10 ° 850

7,5 ° 10 — 6,8.10 0,7-10, и т,д, э

В реальных проввппленных условиях рекриствллизвционный отжиг стали

ПК15 проводят иа проходных индукционных установках ТВЧ при температуре

900 — 950 С, Расчет по формуле показывает, что нижнее значение пороговой амплитуды ультразвуковых колебаний в этом случае составляет: при

900 С Е,„ 7 ° 5-10 — 8,0 10 900 ,3 10 ; при 950 С 1:,„7,5 10

- 8 0 10 950 - 1 "10

Верхнее допустимое значение амплитуды ультразвуковых колебаний составляет Е „, 6 -10 и определяется появлением трещин.

Эффект ультразвукового воздействия зависит от усилия прижатия продольно колеблющегося волновода и наблюдается только в интервале усилий 100-200 Н, Если усилие прижатия волновода к движущеиуся прутку меньше 100 Н, то не происходит достаточной передачи продольных колебаний в пруток и в структуре металла не происходят изменения, вызывающие ускорение рекристаллизацни, Если усилие прижвтия больше

200 Н, то происходит торможение движущегося металла, Результаты изготовления прутков по .предлагаемому и известному способаи представлены в табл, 1 и 2 (сферондиэнрующий отжиг металла в печах при

780-800 С, холодное волочение и рекристаллиэационный отжиг в проходных установках индукционного нагрева с использованием ультразвука).

Как видно иэ приведенных данных, использование предлагаемого способа позволяет существенно ускорить процесс рекристаллизации в наклепаниой стали и повысить производительность

Таблица I

Амплитуда деформации

I Г 1 1

Способ рекристаллнзационного откига Показатели интенсивности процесса

10 3 10 2 10 6 10 8 10

Предлагаемый способ

Скорость двнкения прутков, мм/с

Откиг нв установке ТВЧ при 950 С; нагрев на установке ТВЧ с УЗВ ° диаметр прутков 21 we, холодное золочение E. 82, Отвиг на установке ТВЧ прн 850 С; нагрев нв установке ТВЧ с УЗВ, диаметр прутков 21 мм, холодное волочение Е BI

Отхиг на установке ТВЧ при 800 С; нагрев нв установке ТВЧ с УЗВ, диаметр прутков 21 we, холодное волоченне E BI

150 200 260

280 Появление греции

Производительность, т/ч

Скорость двикеиня прутков, мм/с

1,47 1,96 2,54

150 180 240

2,74

260 То не

1,47 1,76 2,35

120 130 140

Производительность, т/ч

Скорость дзнкения прутхов, мн/с

2,54

160 »

Производительность, т/ч

Известный способ

1>I7 27 1 37 1 ° 57

Нагрев нв установке ТВЧ лрн 300 С; нагрев на установке ТВЧ с УЗВ, диаметр прутков 21 we холодное волочение E. 81, Скорость двикения прутков, >е>/с

Производительность, т/ч

0,98

Таблица2

Способ Показатели ин

Усилие прижатия, Н рекрис- тенсивности таллиза- процесса ционного

50 100 150 200 300 о тжига

Скорость движе- 120 150 160 180 Торможение ния прутков мм/с Д в wK3101 Нх с Я прутков

Предложенный

Производительность т/ч

Скорость движения прутков, мм/с

ПроиэводительHocTbe т/ч

I 17 1,47

100

1,76

Известный

0,98

П р и м е ч а н и е. Я = 3 10; отжиг при 850 C. .

5 1527284 6 оборудования в 1,23-2,15 раза по ния производительности процесса путем сравнению с обработкой по способу-про- ускорения рекристаллизации, окончатотипу. Видно также, что максимальное тельный отжиг иэделий проводят начиповышение производительности достига- ная от температур начала рекристалли6 ется при повышенных температурах (в эации с наложением ультразвуковых иэусловиях данного эксперимента 9504C) гибных деформаций с амплитудой 7,5 х и достигает 2,15 раза, х 10 4 — Я ° 10 t (где t — температуф о Р MоУ л а н s o б Р е т е н н Я Ра на Рева иэДел в ме е воз е с — вия ультразвуковых деформаций) путем

Способ изготовления стальных изде- касания ультразвукового волновода, лий, включакиций сфероидиэирующий от- возбуждаемого на продольные колебания, жиг, холодную обработку и окончатель- с поверхностью обрабатываемого изденый отжиг на установках ТВЧ с исполь- лия с усилием прижатия, равным 100зованием ультразвука, о т л и ч а ю- Ig 200 Н и направленным нормально к оси шийся тем, что, с целью повы1пе- изделия, 1527284

Щцг.1

Я

zzo гоа

7 У

1527284

7,0

10 жо оп îè тт жО с

902.4

Составитель В,Русаненко

Техред М.Дидык Корректор Э.Лончакова

Редактор О,Юрковецкая

Заказ 7483/35 Тираж 530 Подписное

ВНИКАЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101