Способ производства широкополосной ферритной нержавеющей стали

Иллюстрации

Показать всеРеферат

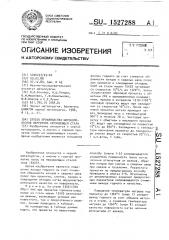

Изобретение относится к черной металлургии, а именно к горячей прокатке полос из нержавеющих сталей. Целью изобретения является повышение выхода годного за счет снижения обрывности концов и сварных швов полос при прокатке и сокращения отходов. Сляб из стали 15Х25 нагревают со скоростью 15°С/с до 1320°С, затем осуществляют черновую прокатку с обжатием 24% и одновременным охлаждением, причем в интервале 1210-1100°С черновую прокатку ведут при охлаждении со скоростью 40°С/с. После черновой прокатки металл проходит через проходную печь с температурой 960°С в течение 70 с. Чистовую прокатку с обжатием в последнем проходе 25% ведут при охлаждении со скоростью 10°С/с до 850°С. Охлаждение с температуры окончания прокатки до температуры смотки ведут со скоростью 25°С/с. 2 з.п.ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ai (584 С 21 D8 ОО

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4406237/23-02 (22) 09 ° 03.88 (46) 07.12 ° 89. Бюл. N 45 (71) Научно-исследовательский институт металлургии (72) В.Я.Соколов, A.III.Гиндин, В.И,Маркович, Г.Ф.Комелькова, l0.B.Âëàñoâ и С.С.Лукин (53) 621.785.79 (088.8) (56) Черная металлургия. Бюллетень

ЦНИИТЭИ черной металлургии. 1986, 13, с. 41. (54) СПОСОБ ПРОИЗВОДСТВА ШИРОКОПОЛОСНОЙ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТЯЛИ (57) Изобретение относится к черной металлургии, а именно к горячей прокатке полос иэ нержавеющих сталей.

Целью изобретения является повышение

Изобретение относится к черной металлургии, а именно к горячей прокатке полос из нержавеющих сталей типа 15Х25Т.

Целью изобретения является повышение выхода годного эа счет снижения обрывности концов и сварных швов полос при прокатке, смотке, сварке и сокращении отходов иэ-за неудовлетворительного качества их поверхности, Пример. На стане 2300/1700

ЛПЦ-1 4МК при прокатке горячекатаных полос из стали марки 15Х25 реализованы режимы, включающие условия как известного, так и предлагаемого решений. Данные приведены в таблице.

Из приведенных в таблице данных видно, что прокатка по известному

„„SU„„1527288 выхода годного за счет снижения обрывности концов и сварных швов полос при прокатке и сокращения отходов.

Сляб из стали марки 15Х25 нагревают со скоростью 15 C/ñ до 1320 С, затем осуществляют черновую прокатку с обжатием 24ь и одновременным охлаждением, причем в интервале 1210-1100 С черновую прокатку ведут при охлаждении со скоростью 40 С/с. После черновой прокатки металл проходит через проходную печь с температурой с

960 С в течение 70 с. Чистовую прокатку с обжатием в последнем проходе

25 ":- ведут при охлаждении со скоростью

10 С/с до 850 С. Охлаждение с темпера- Я туры окончания прокатки до температуры смотки ведут со скоростью 25 С/с. (/)

1 з.п.ф-лы, 1 табл.

С: способу (опыты 1-3) сопровождается ухудшением поверхности полос из-за наличия отпечатков от валков, обрывов концов при смотке и сварных швов. при сварке и травлении. Результаты прокатки по предлагаемому способу приведены в опытах 4-6. Отклонение ,от рекомендуемых значений предлагаемых параметров сопровождается снижением выхода годного и качества.

Повышение температуры нагрева под прокатку до 1360 Г (опыт 7) снижает выход годного эа счет обрывов металла в стане, а снижение температуры нагрева до 1260 С (опыт 8) снижает качество поверхности из-за наличия отпечатков от валков.

15272оо

Ун, » жение скорости нагрева под 7 про><а> < (до 4 C/с (опыт 9) снижает выход годного из-за обрывов концов и сп;,рных швов, в то время как повышение скорости нагрева до 20 C/с (опыт 10) требует специальных мероприятий по увеличению тепловой мощности печи, сопровождается обрывами металла в стане и не может использо- 10 ваться постоянно из-за снижения стойкости огнеупорной кладки. Черновая прокатка при 1260-1100 С (опыт 11) требует нагрева под прокатку выше

11340 С и сопровождается снижением 15 выхода гопного из-за порывов металла в стане Черновая прокатка при

1210-1080 С (опыт 12) снижает выход ) годного в силу того, что не обеспечивается >>еобходимая температура пос- 20 ледующих операций, температура кон( о ца прокатки ниже 750 С и на полосе появляются отпечатки от валков, Скорост ь охлаждения при 12101100 С, равная 45 С/с (опыт 14), не 25 обеспечивает выравнивания температуры по ширине полосы, что ведет в потере планшетности при чистовой прокатке, плохой смотке и снижению выхода годного. 30

Снижение скорости охлаждения при

1210-1100 С до 17 С/с (опыт 13) требует специального устройства и снижает выход г дного из-за обрывов концов по<>ос и сварных швов.

Повышение скорости охлаждения при чистовой про1<атке до 15 С/с (опыт 15) снижае качество поверхности в связи с тем, что не обеспечивается температура конца прокатки 750 С и на по- 40 лосе появпяются отпечатки от валков, а снижение скорости охлаждения до о

3 С/с снижает выход годного из-эа обрывов концов и сварных швов (опыт 16).

Изометрическая выдержка при темпе- 4> ратуре выше 1040 С (опыт 19) требует нагрева под прокатку выше 1340 С и сопровождается разрушением металла в линии стана, Снижение температуры изотермической выдержки до 900 С (опыт 20) снижает качество поверхнос- ти из-за отпечатков от валков на полосе °

Увеличение продолжительности иэотермической выдержки до 140 с (опыт

18) сопровождается обрывами концов металла и сварных швов. Изотермическая выдержка продолжительностью

20 с (опыт 17) сопровождается плохой смоткой иэ-за неудовлетворительной планшетности лента металла.

Охлаждение перед смоткой со скоростью 29 С/с (опыт ?2) снижает выход годного из-за плохой смотки и качества поверхности, а при охлаждении со скоростью 10 С/с (опыт 21) выход годного снижается иэ-эа обрывов концов полос и швов.

Применение предлагаемого способа позволит повысить выход годного за счет снижения обрывов концов полос и сварных швов; повысить качество поверхности полос эа счет ликвидации отпечатков от валков и снизить потери на нагрев "буферного" металла. формула и э о б р е т е н и я

1. Способ производства широкополосной ферритной нержавеющей стали, включающий нагрев металла, черновую и чистовую прокатку с одновременным охлаждением и с изотермической выдержкой между ними в заданном интервале температур и обжатием в последнем проходе 15-254, окончание прокатки при 850-750 С, охлаждение перед смоткой с последующей сваркой и травлением, отличающийся тем, что, с целью повышения выхода годного, нагрев ведут до 1280-1340 C со скоростью 5-15 C/с, охлаждение при черновой прокатке в интервале

1210-1100 С осуществляют со скоростью

20-40 C/ñ, изотермическую выдержку выполняют в течение 40-120 с, охлаждение при чистовой прокатке ведут со скоростью 5-10 С/с, а перед смоткой охлаждение проводят со скоростью

15-25 С/с.

2. Способ по и. 1, о т л и ч а юшийся тем, что изотермическую выдержку осуществляют при 1040-960 С.

1527288

Леотар к«чесНаблюдэемме девектм темпеТемпература магреаа под прокатку, аС, СкоОпыт

Обма т ма

СкоРОС Т Ь ма Г рс а| под прокатку С/с

Скорость охлаклеммк прм как емдеюака

Ратурв окончании прокат

Рость

О«лак еим к

В последнем проходе/

° преЛ II мем

В черн о емх клетлх чистовой прокатке черновой прокатке

ТемпеПроол«е«тельРатура, «С перед моткой, C/ñ

Температ уомый литерах п ьС

Скорос т

«С/с

СкпТемпеол турммй ммтервхл, С, I«OCT ° с

Рость

С/с

Отпечатки от

° ьлкОь Обрмем концов попосм м сеаоммх мвОе

Отпечатки от

° алкое, обрмвм

ПОЛОСМ, КОМЧОЕ м сеарммх вера плохак скот ха

810

980- 1О!o 42

1160 4 26

»90 20 24 !

150 17 28

1020-800 4

1020-800 12

1020-800 15

21/11

21/» BOO 14

21/» 820 30

980-1010 15

980-1010 44

1280 5 25

1340 12 21 !

320 15 24

1360 7 22

\О

I 000

1020

l5

18

1210- »00 20

1210-1100 32

12!0- »ОО 4О

1210-»00 22

760

19

25 !

1030-750 5

980-790 7

94О-850 10

1020-760 6

Поркам металла

° стане мз-зв крути«ого зерна

Отпечатки от

° алкоа ма по° еркмости ««еталла

Обрь«вм концов и саарммх евое мэ-за лизкой пластмчмостм

Нэюс огмеупормОй кладки, ЛОРь«а металла ° стане прм гкзокатка

Поркам металла прм прокатке

Отпечатки от

900-800 В 60

1260 13

800 17

1210-»00 25

9 1280 4 23

780 20

1010-780 7

1210-»00 30

1010

1210-1010 24

820 19

960-820 8

10! 330 20!

970

1I 1360 14 21

820 24

700 21

960-820 7

970-700 6

83 960

1260-»00 40

1210-1080 36

16

1280 7

91

1290 8 валков ма мверкмостм ме970 Порчам комцое и саар«и«х евое мз-за лизкой

hAOCTNVNOCTN

980 Отпечатки от

° ЬЛКОЕ ИЬ ПО

° ерхмостм металла

1005 То ае

1000 Обрмам концов м сварных ивов иа-за «в«экой пластичности

990 Потери пламеатмост««(юлма) металла

1040 Обрмем колцов полос м свар«и«х

° вов мз-эа «этакой пластичности

1090 Пормви металла прм прокатке из ав хрупкого верка

900 Отпечатки от

° алков

1000 Обрмем концов и

° ВОЬ Мз-ЗЬ ММЗкой пластмчмостм

1000 Плохал смотка из-ва маудовлет° ормтепьмой пламеетмостм поЛОС

1210" » 00 17

810 18

20

960-810 8

1 05

14 1300 9 23

1210-»00 45

740 17

960-740 7

16!

1280

22

15 20

810

22

1210-»00 25

1210- »ОО 30

1000-720 15

980-810 3

1?80

17 1300 13 21

820 21

980-820 7

1210-»ОО 33

18 1280 8 24

8О0 25

l? IO-»00 39 1000-800 9

140

19 1350 15 23

850 2!

1210-1100 25 1080-850 В

20

15

700 15

750 10

1210-»00 40

1210-»00 40

88О-7О0 10

98О-75О 9

1280 !О

21

45

1330 8

22

850 29

980-750 5

1210-»00 30

Составитель Т.Родина

Техред П.Сердюкова

Редактор 0«Юрковецкая

Корректор Т.Иалец

Закаа 7484/36 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открь1тиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101