Способ переработки шлаков высокоуглеродистого феррохрома

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной металлургии, предназначено для переработки шлаков от производства высокоуглеродистых марок феррохрома и может быть использовано для извлечения слабомагнитных сплавов из металлургических шлаков. Цель изобретения - повышение степени извлечения сплава из шлака. Предложено пневматическую сепарацию дробленного шлака крупностью более 3-8 мм осуществлять при частоте пульсаций воздуха 80-130 мин<SP POS="POST">-1</SP> в зоне внедрения силикатной части шлака и 40-70 мин<SP POS="POST">-1</SP> в зоне выделения промежуточного продукта, а промежуточный продукт после додрабливания до крупности минус 3-8 мм объединить с минусовым продуктом предварительного разделения шлака, подвергать обеспыливанию по классу 0,3-0,5 мм и направлять на двухстадийную магнитную сепарацию. Первую стадию магнитной сеперации осуществляют при индукции магнитного поля 120-200 мкТ с выделением магнитного продукта, а немагнитный продукт первой стадии подвергают магнитной сепарации на второй стадии в один или два приема при индукции магнитного поля 300-1000 мкТ. За счет оптимизации параметров процесса извлечение составило 92,8%, а в известном оно не выше 81,3%. 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (39) (31) А1 (51) 4 С 22 В 47/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fKHT СССР (21) 4419246/23-02 (22) 17.03.88 (46) 07.12.89. Бюл. V 45 (71) Уральский научно-исследовательский институт черных металлов и Ермаковский завод ферросплавов (72) А.А.Грабеклис, С.А.Леонтьев, С.X.Êóñåìáàåâ, С.А.Донской, В.А.Матвиенко и А.И.Скуратович (53) 669.168 (088.8) (56) Авторское свидетельство СССР

33 1211323, кл. С 22 В 47/00, 1983.

Авторское свидетельство СССР

1458408, кл. С 22 В 47/00, 1987. (54) СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА (57) Изобретение относится к области черной металлургии, предназначено для переработки шлаков от производства высокоуглеродистых марок феррохрома и может быть использовано для извлечения слабомагнитных сплавов из металлургических шлаков. Цель изобретения - повышение степени иэвлечеИзобретение относится к черной металлургии, предназначено для переработки шлаков от производства высокоуглеродистых марок феррохрома и может быть использовано для извлечения слабомагнитных сплавов из металлургических шлаков.

Целью изобретения является повышение степени извлечения сплава из шла ка.

Способ осуществляют следующим образом.

2 ния сплава из шлака. Предложено пневматическую сепарацию дробленого шлака крупностью более 3-8 мм осуществлять при частоте пульсаций воздуха

80-130 мин - в зоне внедрения сили— катной части шлака и 40-70 мин в зоне выделения промежуточного продукта, а промежуточный продукт после додрабливания до крупности минус 38 мм объединять с минусовым продуктом предварительного разделения шлака, подвергать обеспыливанию по классу 0,3-0,5 мм и направлять на двухстадийную магнитную сепарацию.

Первую стадию магнитной сепарации осуществляют при индукции магнитного поля 120-200 мкТ с выделением магнитного продукта, а немагнитный продукт первой стадии подвергают магнитной сепарации на второй стадии в один или два приема при индукции магнитного поля 300-1000 мкТ. 3а счет оптимизации параметров процесса извлечение составило 92,8ь, а в известном оно не выше 81,3ь. 1 ил., 1 табл.

Подробленный до крупности 20-40 мм шлак обеспыливают по классу 0,30,5 мм, направляют на рассев по классу 3-8 мм и плюсовой продукт далее на пневмообогащение. По известному способу пневмосепарации шлака крупностью 0-20 мм подача технологического энергоносителя (воздуха) в рабочую зону сепаратора осуществляется с частотой пульсаций 200

300 мин, что обусловлено значительной степенью полидисперсности

1527305 материала -. большим содержанием мелких фракций 0-(3-8 мм) .

Как показывают испытания на шлаке высокоуглеродистого феррохрома круп5 ностью (3-8)-40(20 )мм оптимальная частота пульсаций воздуха должна быть в пределах 80-130 мин e зоне сепарации, где происходит расслоение исходного шлака на тяжелые частицы (чистый металл, зашлакованный металл, прометаленный шлак) и легкие (чистыи шлак, посторонние силикатные примеси, графит и т.п.). Пульсация воздушного потока в указанном интервале создает благоприятные условия для поступления практически свободного от металла шлака на поверхность разделяемого материала и дальнейшего выделения его из перерабатываемой смеси. При часто-,å пульсаций, превышающей 130 мин компоненты шлака, находясь продолжи11 ll тельное ремя в состоянии кипящего слоя, не успевают достаточно хорошо сегрегироваться, что приводит к поте- 5 рям сплава с массо силикатной части шлака. Пульсация с частотой менее

80 мин weçôôåêòèâíà вследствие того, что з;. счет энергии механических качаний рабочей поверхности сепарато.30 ра сигикатный слой, не получающий дос таточного с гммарного импульса воздушных колебаний для продвижения в сторону разгрузочного борта, частично выделяется в зоне схода с деки промежуточного продукта, что приводит к нежела35 тельному разбавлению последнего.

После практически полного освобождения в первой зоне шлаковой "постели" от чисто силикатной фазы шлака, материал, поступающий во вторую зону

40 сепарации, состоит из частиц свободного металла и в разной степени прометалленного шлака, т.е. представляет собой смесь более близких по плотнос45 ти ;:.омпонентов, чем в первои зоне.

Для разделения такого материала по плотности дос-:аточно частоты пульсаций воздуха 40-70 мин-1 . Превышение частоты пульсаций 70 мин- приводит к интенсивному передвижению относи- 50 тельно тонкого слоя материала во вто" рой зоне в направлении разгрузочного борта и, как следствие, к потерям годного металлоконцентрата с промежуточным продуктом. Частота пульса- 55 ций менее 40 мин недостаточна для окончательного разделения по плотности промежуточного продукта и металлоконцент рата, а следовательно, и для обеспечения нужного качества последнего, определяемого содержанием в нем металла.

Таким образом, эксплуатация сепаратора я режиме пульсаций технологического воздуха вне указанного интер. вала в конечном счете приводит к до" полнительным потерям феррохрома на той или иной стадии переработки, а значит, и снижает суммарную степень извлечения сплава из шлака.

Промежуточный продукт поступает на додрабливание до крупности минус

3-8 мм и направляется на обеспыливание по классу 0,3-0,5 мм совместно с минусовым продуктом предварительного разделения шлака. Для обеспыл. «ания пригоден любой из известных в .здушно-классификационных методов. Как показывает фракционный анализ отсева шлака и промежуточного дробленного продукта крупностью минус 3-8 мм, практически весь металл, содержащийся в этих материалах, сосредоточен во фракциях крупнее 0,3-0,5 мм. В то же время наличие шлаковой пыли крупностью минус 0,3-0,5 мм существенно снижает эффективность магнитного обогащения шлаков высокоуглеродистого феррохрома, создавая экранирующм эффект на поверхности слабоферромагнитных частиц и, как следствие, ухудшая качество магнитного продукта и увеличивая потери сплава с немагнитным продуктом.

Объединенный обе< пыленный шлак подают на рассев по классу 3-8 мм, минусовую фракцию направляют на двух стадийную магнитную сепарацию.

На первой стадии из потока материала извлекаются свободные от шлака металли еские частицы и наиболее богатый по включениям сплава шлак при индукции магнитного поля 120

200 мкТ. Более слабое поле (менее

120 мкТ) не обеспечивает достаточной степени извлечения указанного вида частиц, а превышение величины магнитной индукции 200 мкТ приводит к извлечению менее богатой сплавом части шлака, которая, в свою очередь, экранируя рабочую поверхность магнита, препятствует эффективному извлечению частиц с высоким содержанием металлической фазы.

Хвостовой продукт I стадии магнитной сепарации, практически свободный

27305

5 15 от чистых металлических и наиболее богатых сплавом частиц шлак, подают на II стадию, где он подвергается деиствию магнитного поля с индукцией

300-1000 мкТ. После с магнитной индукцией менее нижнего предела указан ного интервала малоэффективно для доизвлечения спабомагнитного сплава высокоуглеродистого феррохрома„ так как значительная часть шлаковых частиц с металлическими включениями не притягивается к рабочему органу сепаратора . Усиление плотности магнитного поля до величин магнитн= . индукции свыше 1000 мкТ приводит к интенсивному выходу в магнитный продукт II стадии сепарации оксидных, например шпиндельных, составляющих шлака, обладающих слабыми ферромагнитными свойствами, что не только разбавляет металлоконцентрат, но, как и íà I стадии, создает отрицательный экранирующий эффект.

При допустимости повышения степени извлечения сплава за счет некоторого ухудшения качества металлоконцентрата возможен вариант, когда II стадию магнитной сепарации проводят в два приема, т.е. хвостовой продукт первичного обогащения II стадии направляют на повторное обогащение при тех же значениях магнитной индукции поля .

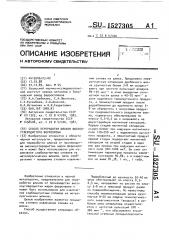

На чертеже приведена схема установки для реализации предлагаемого способа.

Установка включает пневмосепаратор 1, накопительные бункеры 2, пневмоклассификатор (обеспыливатель) 3, кроме того, обозначены промежуточный продукт 4, дробилка 5, грохот 6, магнитные сепараторы 7, магнитный продукт 8, металлоконцентрат 9, силикатная часть 10, немагнитный продукт

11, воздушные потоки 12.

4робленый до крупности 0-40 мм шлак высокоуглеродистого феррохрома направляли на обеспыливание по классу 0,4 мм в вертикальный пневмоклассификатор противоточного типа со скоростью воздушного потока 10 м/с, а затем на грохот инерционного типа, Надрешетный продукт грохочения крупностью 5-40 мм подвергали обработке на пневматическом сепараторе типа

Cfl"12, регулируя посредством редукI тора и изменения количества лопастей на валу воздухораспэеделителя частоту пульсаций воздушного потока по полям деки. Промежуто- ьй продукт додрабливали до крупности в дробилке до

-5 мм и возвращали в бункер над пневмоклассификатором. Подрешетный продукт грохочения крупностью 0,4-5 мм

10 проходил последовательную сепарацию в слабом и сильном магнитных noлях сепаратора. Плотность магнитного поля ь рабочей зоне сепараторов регулировали изменением зазора между слоем

15 шлака и рабочей пояерхностью магнитного барабана. Индукцию магнитногс поля измеряли с помощью теслаампсрметра.

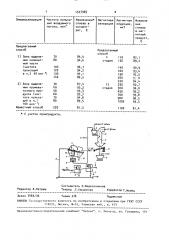

Извлечение сплава из шлака в заяи20 симости оТ параметров воздушной и магнитной сепарации показано в таблице.

Суммарное извлечение металла по предлагаемому способу составляе

92,8Ф, по известному 81,3 .

25 формула изобретения

Способ переработки шлаков высокоуглеродистого феррохрома, включающий

30 дробление, выделение фракции 3-8 мм и ее пневматическую сепарацию с выделением силикатной части алака, додрабливание кусков шлака с размером частиц более 8 мм до крупности 335 8 мм, отличающийся тем, что, с целью повышения степени извлечения сплава из шлака, пневматическую сепарацию в зонах выделения силикатной части шлака и ппомежуточного про40 дукта осуществляют при частоте пульсаций воздуха 80-130 мин -1 и 40

70 мин соответственно, а промежуточный продукт после додрабливания объединяют с минусовым продуктом

45 предварительного разделения шлака, подвергают обеспыливанию по классу

0,3-0,5 мм и направляют на двухстадий ную магнитную сепарацию, причем первую стадию магнитной сепарации осу50 ществляют при индукции магнитного поля 120-200 микротесл с выделением магнитного продукта, а немагнитный продукт первой стадии магнитной сепарации подвергают магнитной сепарации на втоРой стадии в один или два приема при индукции магнитного поля

300-1000 микротесл.

1527305

Извлечение* сплава в концентрат, Частота пульсаций воздушного

< потока, мин

Ма гнитная се пара ция

Магнитная индукция, мкТ

Пневмосепа рация

Извлече. ние сплава в магнитный продукт, Предлагаемый способ

Предлагаемый способ

I 110 стадия 120

84,4

94,6

82,1

89,2

96,7

94,2

94,1

86,5

140

81,4

81,3

220

1100

* С учетом промпродукта.

Шлол 0-+Олю

Составитель 0.Веретенников

Техред Л.Серд|окова КоРРектоР Т.Малец

Редактор В.Петрами

За ка 3 748 5/36

Тираж 576

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул. Гагарина, 101

:1) Зона выделения силикатной части (частота пульсаций в п.2 60 мин 1) 2) Зона выделения промежуточного продукта (частота пульсаций в п.!

100 мин )

Известный способ

87,4

93,3

95,3

92,7

94,8

89,5

250 стадия 300

1000

90,9

93,4

92,5

Q,0

84,4

90,7

96,0

95,2

95,8

96,5

93,5