Устройство для измерения геометрических размеров металлических изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области неразрушающего контроля и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства для определения локальных зон деформации металлических изделий со сложным профилем поверхности при длительном воздействии рабочих усилий, характеризующихся относительными изменениями объемных, линейных и площадных размеров, и является усовершенствованием устройства по авт. св. N 1411581. Целью изобретения является повышение точности и достоверности определения локальных зон деформации изделия со сложным профилем поверхности при длительном воздействии рабочих условий. Указанная цель достигается за счет установки в узле крепления консоли 1 к изделию 2 соосно с преобразователем 4 поверхностных акустических волн матричного датчика 3 измерителя скорости этих волн, причем преобразователь 4 поверхностных акустических волн и матричный датчик 3 измерителя скорости этих волн выполнены в виде усеченных конусов 5 и 6 с системой кольцевых и радиальных электродов 9, 10, 11 и 12. С помощью преобразователя 4 и датчика 3 измеряется скорость распространения ультразвуковых волн до характерных точек контура, нанесенного на контролируемое изделие 2. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

В 0 (50 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А 8TOPGKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

fl0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (6l) 1411581 (21) 4340824/25-28 (22) 06. 10.87 (46) 07.12.89. Бюл. ¹ 45 (71) Южный филиал Всесоюзного теплотехнического института им. Ф. Э. Дзержинского (72) В. Г. Канцедалов, В. А. Дорошенко, В. П. Самойленко и А. С. Мартынюк (53) 620.179.16 (088.8) (56) Авторское свидетельство СССР № 1411581, кл. G 01 В 17/02, 1988. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (57) Изобретение относится к области неразрушающего контроля и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства для определения локальных зон деформации металлических изделий со сложным профилем поверхности при длительном воздействии рабочих усилий, характеризующихся относиl..1д.-.; .

М,!

„„SU„„1527494 A 2

2 тельными изменениями объемных, линейных и площадных размеров, и является усовершенствованием устройства по авт. св. № 141 1581. Целью изобретения я вл яется повышение точности и достоверности определения локальных зон деформации изделия со сложным профилем поверхности при длительном воздействии рабочих условий. Указанная цель достигается за счет установки в узле крепления консоли 1 к изделию 2 соосно с преобразователем 4 поверхности акустических волн матричного датчика 3 измерителя скорости этих волн, причем преобразователь 4 поверхностных акустических волн и матричный датчик 3 измерителя скорости этих волн выполнены в виде усеченных конусов 5 и 6 с системой кольцевых и радиальных электродов 9, 10, 11 и 12. С помощью преобразователя 4 и датчика 3 измеряется скорость распространения ультразвуковых волн до характерных точек контура, нанесенного на контролируемое изделие 2. з.п. ф-лы, 4 ил.

1527494

Устройство работает следующим образом.

На понерхности контролируемого металлического изделия 2 со сложным профилем методом кернения обозначают геометрический Ilt нтр. В геометрическом центре устанавлинаются узел центрирования и креп- 45 ления, вращак)<цаяся регулируемая консоль

1, несущая преобразонатель 14 поверхностных волн и преобразователь 15 продольных ультразвуковых волн, зажимы для крепления электропера и обводной визир, в узле крепления консоли 1 устанавливают л<атричный датчик 3 измерителя скорости и преобразователь 4 поверхностных акустических волн.

Подключают матричный датчик 3 измерителя скорости, преобразонатели 4 и 14 поверхностных акустических волн, преобразователь 15 продольных ультразвуковых волн к олокам 16 и 17 управления и обработИзобретение относится к области неразрушающего контроля, может быть использовано в энергетике, машиностроении и друl Нх отраслях народно< о хозяйства для определения локальных зон деформации металлических изделий со сложным профилем поверхности при длительном воздействии рабочих усилий, характеризующихся относительными изменениями объемных, линейных и площадных размеров, и является усовершенствованием устройства Ito авт. св. М !411581.

Целью изобретения является повышение точности и достоверности определения 10кальных зон деформации изделия со сло кныч профилем поверхности при длительном воздействии рабочих условий.

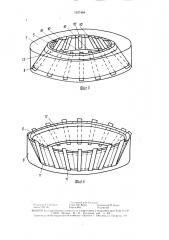

На фиг. изображен узел центрирова

Устройство для измерения геометрических размеров изделий содержит со<я Но p3<. положенные в узле крепления консоли к поверхности контролируемого изделия 2 матричный датчик 3 изл<ер«те<<я скор«сти и преобразователь 4 поверхностны х 3 vx отических волн, выполненные н виде пьезоI< P p 3 VI H I < K H X X (< 4 (H H bl X h O H X O O B 5 t l 6, M () Itти рова нных в корпуса х 7 и 8, н; II<) Ht. рхностях пьезокерамическиx lсеченных к. ну сов нанесены кольцевые электроды 9 и !О и радиальные электроды 11 и 12-, .кот< рь<е разделены пазами 13, преобразов tтель !4 поверхностных акустических волн, 1ополнительный преобразона Iåëü 15 для измерения толщины изделия, блок !6 упранления, блок

Ii обработки информации и блок 18 согл а сова и и я.

40 ки информации, эти блоки соедин; ют с блоком 18 согласования.

Г помощью электропера на поверхности контролируемого изделия 2 наносят замкнутый контур с отметкой x Ipahl<.pHvx точек В геометрическом центре и на границе замкнутого контура путем смачивания специальной жидкостью создается акустический конта кт между матричным датчиком 3, акустическими преобразователями 4, 14 и 15 и поверхностью контролируемого изделия 2.

В зависимости от положения консоли с преобразователем 14 поверхностных волн и преобразователем !5 продольных ультразвуковых волн блок 16 управления подает возбуждающие импульсы эл KTpHческого напряжения на кольцевые 9 и 10 и соответствлюшие радиальные !1,: 12 электроды матричного датчика 3 измер«теля скорости и преобразователя < il.>в.рхностных аку.тических волн, причем с помо<цью блока

I8 согласования блок 16 управления включает те матри цы ради 3.1 ьны ° электроды 1; и !21 датчика 3 измерителя скорости и преобразователя 4 поверхностных акустических волн, которые обеспечиваюг однонречеHное измерение с помощью блока 17 обработки информации времени распространения поверхностной акустической волны, излу <немой преобразователем 4 до одной из характерных точек <онтура, в которой в данное время находится преобразователь 14, и скорости распространения поверхностных акустических волн в этом же направлении.

При помощи ультразвукового преобразователя 15 измеряется также толщина изделия

2 в данной характерной точке. На основании сигналов датчика 3 измерителя скорости и преобразователей 4, 14 и 15 блок !

7 обработки информации выдает сведения о геометрических размерах контролируемого изделия в данном направлении и в данной характерной точке. При перемещении консоли 1 в другие характерные точки контура блок 16 управления на основании сигналов блока 17 согласования переключает радиальные электроды 11 и 12 (матричные элементы) датчика 3 измерителя скорости и преобразователя 4 поверхностных акустических волн таким образом, чтобы вновь обеспечить измерение времени распространения поверхностных волн до характерной точки контура и скорости этих волн в этом же направлении.

Описанным образом производятся измерения во всех критических точках замкнутого контура поверхности контролируемого изделия.

Для снижения уровня акустИческой связи между матричными элементами датчика

3 измерителя скорости и преобразователя

4 поверхностных акустических волн в пьезокерамических усеченных конусах 5 и 6 выполнены пазы 13 глубиной 0,8 толщины пье1527494

Puz 2 зокерамических усеченных конусов 5 и 6, что позволяет снизить уровень акустической связи до 10 „ от уровня связи без пазовв.

С этой же целью усеченные конусы 5 и 6 можно изготавливать из пьезокерамики с малым значением пьезомодуля дз при большом пьезомодуле доз. Так, например, пьезокерамика ПКР-50 имеет пьезомодуль с э = — 3.10 Кл/Н при пьезомодуле с(за=23 10 - Кл/Н.

Для повышения точности определения геомегрических размеров контролируемого изделия 2 измерения выполняются путем обхода всех характерных точек контура в прямой и обратной последовательности.

Огносительные изменения геометрических размер в, характеризующих величину и место деформации изделия со сложным профилем поверхности, определяются исходя из средних значений результатов измерений в исходном состоянии изделия 2 и после длительного воздействия на него рабочих условий.

В слх чае ручнсго варианта контроля предлагаемое устройство можно реализовать если использовать в качестве блока 18 согласования пакетный переключатель, вал которого врагцается при перемещении консоли 1 с преобразователем 14 поверхностных волн, при этом скользящие контакты пакетного переключателя подключают соответствующие радиальные электроды 10 и 11 матричного датчика 3 измерителя скорости и преобразователя 4 поверхностных акустических волн к генератору зондирующих импульсов стандартного дефектоскопа (типа ДУК66, УД-10УА и т. п.), играющего роль блока 16 управления, принятые сигналы датчика 3 измерителя скорости и преобразователя 14 поступают на вход того же дефектоскопа, играющего роль блока 17 обработки информации (измеряет время распространения ультразвуковых волн для определения искомых скоростей и размеров) .

Использование изобретения позволяет повысить точность и достоверность определения локальных зон деформации изделий со сложным профилем поверхности при длительном воздействии рабочих условий, достигается также повыц;ение надежности работы устройства за счет стабильности акустического контакта, так как переключение матричного датчика 3 измерителя скорости

5 и излучателя 4 поверхностных акустических волн при изменении положения приемного преобразователя 14 осуществляется блоком !6 управления без механического перемещения датчика 3 и преобразователя 4.

Формула изобретения

1. Устройство для измерения геометрических размеров металлических изделий по авт. св. № 1411581 отличающееся тем, 15 что, с целью повышения точности и достоверности определения локальных зон деформации изделия со сложным профилем поверхности при длительном воздействии рабочиv условий, оно снабжено матричным дат20 чиком измерителя скорости распространения ультразвуковых волн, расположенным в узле крепления консоли к изделию соосно с преобразователем поверхностных акустических волн, преобразователь и матричный датчик выполнены в виде усеченных кону25 сов, образующие которых составляют с горизонталью углы rx и сп — я) соответственно, где х — второй критический угол для материала контролируемого изделия, на внешних поверхностях преобразователя и матричного датчика нанесены соответственно радиальные и кольцевой электроды, а на внутренних кольцевой и радиальные, причем радиальные электроды разделены пазами с глубиной не менее 0,8 толщины усеченного конуса.

2. Устройство по и, 1, отличающееся тем, что, с целью повышения производительности за счет автоматизации измерений, оно снабжено последовательно соединенными блоком управления, блоком согласования и блоком обработки информации, вхо4р ды преобразователя поверхностных акусти ческих волн и дополнительного ультразвукового преобразователя для измерения толщины изделия соединены с соответствуюшими выходами блока управления, а их выходы -- с входами блока обработки ин45 формации

l527494

10 gg

71

Щур 4

Составитель В. К<>ль>><>в

Рс,<аh><>f> I р <тилло Тсхред И. Верес Корр«ктор М. Пожо

3,»;<3, 5(>1 46 Тира к 683 11одписное

ВН11111111 Государсгвенного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раугвская наб., д. 4/5 (lр«и >в<> гс-.венно-издательский комбинат «Г!атент», г Уж<ород, ул. Гагарина, l()l