Способ получения чугуна в горизонтальном реакторе

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, к способам получения чугуна в удлиненном реакторе, содержащем донные форсунки и продувочные устройства. Цель изобретения - сокращение потерь чугуна. Способ осуществляется в конвертере с жидким чугуном, куда подают уголь и руду, а также кислород через форсунки донной части. Отходящие газы дожигают над поверхностью ванны и отводят выше реакционной зоны в смежную, в которой поддерживают температуру газов выше температуры затвердевания уносимых капель чугуна. Затем газы охлаждают в примыкающем пространстве перемешиванием с холодными газами, жидкостями, порошками до 800-900°С. При этом порошкообразными материалами являются руда, измельченная до 0,1 мм, известь, необожженный магнезит, уголь. 3 з.п.ф-лы, 1 ил.

CQf03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (l1) !

5!) 4 С 21 В 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4202175/23-02 (22) 06.03,87 (31) Р 3607776.3 (32) 08.03 ° 86 (33) ?)Е (46) 07.12.89. Бюл. М 45 (71) Клекнер КРА Технологи, ГмбХ (и, ) (7-, ) Рихард Эдвин Турнер, Карл Броцманн и !онатан Пауль !!оодие (DE) (53) 669.421.183 (088.8) (56) Патент ФР! !!" 3133575, кл. С 21 В 13/00, 1985. (54) СПОСОБ ПОЛУЧЕНИ ЧУ!УНА В ГОРИЗОНТАЛЬНОМ РЕАКТОРЕ (57) Изобретение относится к металлургии, к спосо5ам получения .чугуна в удлиненном реакторе, содержащем донИзобретение относится к металлургии, к способам получения чугуна в удлинительном реакторе, содержащем донные форсунки и продувочные устройства.

Цель изо5ретения — сокращение потерь чугуна.

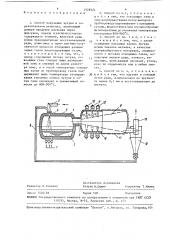

kIa чертеже представлен реактор с присоединенными резервуаром для охлаждения газон, продольный разрез, В горизонтальном реакторе 1 с новой футеровкой 2 и внутренним объемом !

50 м находится жидкий чугун 3 массой 50-120 т, содержащий около 2,57. о углерода и имеющий температуру 1550 С, Через фурмы 4, питаемые тур5опроводом

5 горячего во здуха, подаот горячий воздух на поверхность расплава с температурой 1200 С и раск дом 2000 нм /мин, l3 поток горячего воздуха непосредст2 ные форсунки и продувочные устройства. Цель изо5ретения — сокращение потерь чугуна, Способ осуществляется в конвертере с жидким чугуном, куда подают уголь и руду, а также кислород через форсунки донной части, Отходящие газы дожигают над поверхностью ванны и отводят выше реакционной зоны в смежную, в которой поддерживают температуру газов вьгле температуры затвердевания уносимых капель чугуна, Затем газы охлаждают в примыкающем пространстве перемешиванием с холодными газао ми, жидкостями, порошками до 800-900 С.

При этом порошкоо5разными материалами являются руда, измельченная до 0,1 мм, Ж известь, необожженный магнезит, уголь,, 3 з. п.ф-лы, 1 ил. венно перед входом в фурму 4 до5авляют смесь, состоящую из кокса, извести и восстановленной в вюсит мелкой о руды. Смесь, имеющая тепратуру 800 С, по трубопроводу 6 поступает в трубопровод 5 горячего воздуха, Подводимые количества отдельных компонентов составляют 1350 кг/мин частично восстановленной руды, 400 кг/мин кокса и

90 кг/мин извести, Через донные форсунки 7 с внутренним диаметром 18 мм продувают 200 кг/мин газового угля и ванну жидкого металла и, тем самым, одновременно получают достаточное перемешивание ванны, Таким образом получают около 1 т жидкого чугуна в 1 мин. Отходящий газ о с температурой около 1680 С кратчайшим путем подается по трубопроводу

1528324

8 горячего воздуха в резервуар 9 охлаждения газа, в котором его охлаждают посредством подачи порошкообразных материалов приблизительно до 800о 5

900 С до соприкосновения газового потока с противоположной стенкой резервуара 9, Мелкую руду подают к нагнетательным отверстиям 13 по подводящему трубопроводу 10, Мелкая руда поступает в количестве 1600 кг/мин в резервуар

9 для охлаждения газов, где она нагревается и восстанавливается в FeO, В нисходящем потоке осуществляется подача около 200 кг/мин известняковой муки через нагнетательные отверстия 14 соответствующей питающей линии 11. В потоке горячих отходящих газов осуществляется нейтрализация, т ° е. — àñùåïëåíèå известняка на СаО и СО . Наконец, в резервуар 9 для охлаждения газов по нагнетательным отверстиям 15, сообщающимся с питающей линией 12, подают газовый уголь в количестве 520 кг/мин, который коксуется в потоке горячих отходящих

45 ких капелек чугуна размером около

0,l мм, что составляет около 100газов, Резервуар 9 для охлаждения газов в зоне подводящих отверстий для порошкообразных материалов имеет футеровку 16, а примыкакщая стенка 17 охлаждается водой в зоне, в которой поток отходящих газов может прикасаться с ней.

Смесь отходящих газов, пыли и от35 реагировавших порошкоо5разных материалов со5ирается в горячем циклоне

18, из которого по трубопроводу 6 к месту подачи транспортируется подава40 емая в реактор смесь кокса, Fe0 и СаО, Очищенный отходящий газ выходит из горячего циклона 18 по трубопроводу

19 и частично служит для получения горячего воздуха, Оставшаяся часть около 1900 Нм /мин с теплотой сгорания 840 ккал/Нм используется для

Э внешних целей.

Если применяют вытянутый реактор, например горизонтальный конвертер, то отверстие для отходящих газов вы50 полняют смещенным относительно реакционной зоны углеродсодержащеro топлива, и, таким образом, располо>кенным вне зоны выплескивания и разбрызгивания °

В реакторе отходящие газы захваты- 55 вают с со5ой большое количество мел200 кг/т поданного угля > в большинстве случаев индентифицируемые капельки имеют диаметр 0,01-0,1 мм, Увеличенные потоком отходящих газов капельки могут оседать в трубопроводе для отходящих газов и после относительно короткого времени работы приводят,к его закупорке, Отложения можно предотвратить, увеличивая температуру затвердевания капелек чугуна, увеличенных потоком отходящих газов, Полость выполняют цилиндрической формы, причем диаметр цилиндра кратный диаметру трубопровода для горячего воздуха, Отходя цие газы при выходе иэ канала для отходящих газов или после перемешивают с холодными газами> жидкостями и/или порошкообраэными материалами для уменьшения температуры потока отходящих газов до величины, ниже максимальной температуры 1000 С, Кроме того, порошкообраэные материалы имеют то преимущество, что захватываемые отходящим потоком газов капельки чугуна осаживаются на этих материалах, В качестве порошкообразных веществ можно применять, например, руды, известь> известняк, необоженный магнезит, уголь, кокс по отдельности или в любой смеси материалы, Например, для железной руды размер зерен должен быть менее О, 1 мм, дпя восстановления частиц до стадии вюстита в течение времени пребывания, равном 1 с, В качестве газа, содержащего кислород, применяют подогретый воздух, Если подогретый до 1000-1200 С воздух, т.е, горячий, вдувать на поверхность ванны таким образом, что гаэоо5разные продукты реакции всасываются в газовое пространство реак>тора, сжигаются и высвобождаемая при этом энергия передается в расплав, то в процессе можно использовать около

40-507 энергии, получаемой в результате окисления угля в CD и Н О. Например, при этих условиях достаточно 700 кг угля для получения 1 т жидкого чугуна, При применении предлагаемого способа .значительно сокращаются потери чугуна с отходящими газами и повышается надежность ра5оты установки °

5 1528324

Фор мул а изобретения

Составитель А, Савельев

Техред М.Дидык Корректор Т.Малец

Редактор О. Головач

Заказ 7520/58 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". г.Ужгород, ул. Гагарина,101

1 ° Способ получения чугуна в горизонтальном реактор е, включающий донную продувку расплава через форсунки, подачу в расплав углеродсодержащего топлива, железной руды и/или предварительно восстановленной руды, дожигание в одно- или многоступенчатом процессе отходящих реакционных газов кислосодержащим газом, отличающийся тем, что, с целью сокращения потерь чугуна, отходящие газы отводят выше реакционной зоны в смежную по длине реактора зону, в к торой температуру отводимых затем по трубопроводу газов поддерживают выше температуры затвердевания уносимых капель чугуна и затем газы охлаждают в примыкающей полости до 800-900 С.

2. Способ vo и,1, о т л и ч а юшийся тем, что отходящие газы в зоне непосредственно после выхода из трубопровода перемешивают с холодными газами, жидкостями и/или порошкообраэными материалами до понижения температуры в интервале 800-900 С.

3 ° Способ по пп, 1 и 2, о т л и ч а ю шийся тем, что, с целью осаждения уносимых капель 1угуна и/или окислов металла, в качестве порошкообраэного материала, смешиваемого с потоком отходящих газов, используют мелкую руду, известь, известняк, необоженный магнезит, уголь, кокс по отдельности или в любых смесяхх.

4. Способ по п, 4, о т л и ч а ю— шийся тем, что вдувают в газовый поток руду, измельченную до крупности менее О,1 мм и восстанавливают до вюстита.