Способ проведения тепломассообменных, химических и микробиологических процессов

Иллюстрации

Показать всеРеферат

Изобретение относится к процессам, включающим массопередачу в системах жидкость-жидкость, может быть применено в химической, нефтехимической и родственных отраслях промышленности при проведении тепломассообменных , химических и микробиологических процессов в данных системах и позволяет интенсифицировать процессы тепломассообмена за счет увеличения скорости обновления поверхности контакта фаз. Способ заключается в том, что после диспергирования тяжелой фазы в газовом объеме ее направляют на поверхность контакта легкой фазы и газа. Фазы перед диспергированием и взаимным контактом подвергают эмульгированию. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1528525!

511 4 В 01 0 11 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4205715!31-26 (22) 06.03.87 (46) 15.12.89. Бюл. № 46 (7l) Казанский химико-технологический институт им. С. М. Кирова (72) И. И. Гlоникаров, С. И. Поникаров, В. С. Гасилов, В. М. Макарычев и А. П. Анохин (53) 66.061.5(088.8) (56) Кафаров В. В. Основы массопередачи, 1979, с. 419 425.

Изобретение относится к процессам, включающим массопередачу в системах жидкость — -жидкость, и может быть применено в химической, нефтехимической и родстве.(ным им отраслям промышленности при проведении тепломассообменных, химических и микробиологических процессов в данHhlx системах.

Цель изобретения — интенсификация процессов теп.чомассообмена за счет увеличения скорости обновления поверхности контакта фаз.

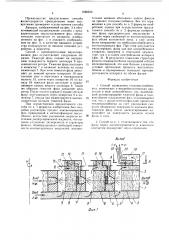

На фиг. 1 изображена принципиальная схема аппарата для осуществления предлагаемого способа; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — принципиальная схема аппарата для осуществления предлагаемого способа с предварительным эмульгированием фаз.

2 (54) СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОMACCOOBMEHHblX, ХИМИЧЕСКИХ И

МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ (57) Изобретение относится к процессам, включающим массопередачу в системах жидкость — жидкость, может быть применено в химической, нефтехимической и родственных им отраслях промышленности при проведении тепломассообменных, химических и микробиологических процессов в данных системах и позволяет интенсифицировать процессы тепломассообмена за счет увеличения скорости обновления поверхности контакта фаз. Способ заключается в том, что после диспергирования тяжелой фазы в газовом объеме ее направляют на поверхность контакта легкой фазы и газа.

Фазы перед диспергированием и взаимным Я контактом подвергают эмульгйрованию. ! з.п,флы,Зил.

Аппарат для осуществления предлагаемого способа представляет собой ротор, содержащий цилиндрическую обечайку 1 с торцовыми днищами 2 и 3 и размещенную параллельно днищам перегородку 4. Перегородка 4 укреплена в цилиндрической обечайке 1 с зазором к днищу 3, которые образуют карман 5 для подачи и распределения сплошной фазы. В зазоре между перегородкой 4 и днищем 2 коаксиально укреплены (на некотором расстоянии друг к другу) цилиндры 6, снабженные вводными устройствами 7.

Примером вводных устройств могут служить переточные устройства (например, отверстия в цилиндрах, каналы, патрубки; сопла и т. и.) простой или сложной формы, диспергаторы, различные по устройству и другие устройства, способные к диспергиро1528525 ванию жидкости. Вводные устройства могут быть выполнены в теле цилиндров или укреплены на них.

Перегородки 4, днище 2 и цилиндры 6 образуют полости — конта ктные зоны 8.

Перегородки 4 снабжены отверстиями 9 для входа сплошной фазы.

На днище 2 соосно отверстиям 9 выполнены отверстия 10, предназначенные для перетоков фаз. Кроме того, на днише 2 укреплено выносное сепарационное устройство

Под такими устройствами понимаются сепарационные устройства различных конструкций и типов (например, тарельчатые, криволинейные, центробежные отстойники и т. п. встроенного или выносного типов, 16 включая сепарационные устройства, применяемые отдельно от центробежных аппаратов, т. е. те конструкции, которые могут быть использованы без нарушения основной идеи технологического решения) .

На фиг. 1 изображено трехсекционное выносное сепарационное устройство, каждая секция которого содержит корпус 11, выполненный в виде плоского кольца с отбортовкой. При этом в отбортовке корпуса (параллельно к плоскому кольцу и с зазором 25 к нему и друг к другу, и соосно плоскому кольцу корпуса) укреплены две кольцевые перегородки (кольца) 12 и 13, между которыми укреплены радиально размещенные криволинейные пластины 14. Каждая из трех секций укреплена на днище 2 торцом отбортовки так, что между днишем 2 и кольцом 13 образуется замкнутая тороидальная полость

l5 плоской формы. Гlри этом кольцо 13 снабжено двумя отверстиями 16 и 17. Отверстия

16 размещены у направленной к центру аппарата кромки кольца 13 и служат для сообщения контактных зон с атмосферой. Отверстия 17 разме цены вблизи центральной части криволинейных пластин 14 и служат для перетока жидкости из тороидальной полости 15 в зазор между кольцами 12 и 13. 4р

Кольцо 12 снабжено отверстиями 8, выполненными вблизи крепления кольца 12 к отбортовке корпуса 11. Отверстия 18 служат для перетока отсепарированной тяжелой фазы.

Пространство между плоским кольцом 12 4 и кольцевой отбортовкой корпуса 11 представляет собой камеру 19 для сбора тяжелой фазы, куда с некоторым зазором к корпусу 11 и кольцу 12 введен отборник 20. По конструкции отборник 20 может быть дисковым, трубчатым и т. п. Такой же отборник 20 для отбора легкой фазы введен в пространство между плоскими кольцами 2 и 13.

Способ осушествляют следующим образом.

При вращении ротора в карман 5 подают легкую фазу, которая через отверстия 9 заполняет контактные зоны 8 до уровня нижнего среза отверстий 10, оставляя часть контактной зоны, размещенную от отверстий 9 и 10 до находящегося ближе к центру, ци« линдра 6, свободной от контактирующих фа1

Тяжелая фаза во вращаюшемся роторе попадает на внутреннюю поверхность первого (от центра аппарата) цилиндра 6 и истекает из вводного устройства 7 в контактную зону 8. Далее дисперсную фазу подают через свободный от контактирующих фаз объем контактной зоны 8, т. е. направляют фазу в воздушную прослойку контактной зоны 8. При истечении тяжелой фазы в воздух скорость истечения возрастает (согласно формуле Бернулли) за счет разности плотностей воздуха и дисперсной фазы в несколько раз.

Подача жидкости в воздух приводит к изменению и улучшению режима диспергирования, т. е. к образованию обширного факела с его улучшенной структурой.

Далее дисперсную фазу, обладающую большой скоростью и улучшенной дисперсной структурой, направляют на свободную поверхность легкой фазы. Частицы тяжелой фазы не просто попадают на поверхность легкой фазы, а «бомбардируют» эту поверхность и углубляются в нее. При своем падении капли захватывают и воздух и, углубившись в толщу жидкости, турбулизуют ее.

Образуется пенно-эмульсионный слой тяжелой и легкой фаз и воздуха.

В результате повышенная скорость истечения, улучшенная дисперсность и структура факела и «бомбардировка» свободной поверхности и турбулизация толщи контактируюших фаз приводит к интенсификации процесса, а возрастание скорости позволяет увеличить производительность аппарата.

При установившемся режиме процесса дисперсная фаза «бомбардирует» не поверхность контактируюших фаз, а поверхность пенно-эмульсионного слоя, приводя к некоторому увеличению интенсификации процесса. Далее пенно-эмульсионную смесь фаз, содержащую малую часть дисперсной фазы, из контактной зоны 8 через отверстие 10 выводят в тороидальные полости 15 сепарационного узла и, минуя отверстие 16, сепарируют неподвижными !!риволинейными пластинами 14, отделяя легкую фазу от остатков тяжелой. После этого легкую фазу выводят из аппарата, а тяжелая фаза поступает в зазор между плоским кольцом корпуса 1! и плоским кольцом 12 и оттуда по перепускному каналу 18 подается на следующую ступень.

Аналогичным образом осуществляют сепарацию и вывод фаз из всех трех секций, при этом часть отконтактировавшей дисперсной фазы выводят отборником 20.

Аналогичным образом из области, заключенной между плоскими кольцами 12 и 13 и отборником 20 выводят сплошную отсепарированную фазу.

1528525

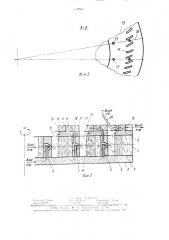

Преимущество предлагаемого способа аллюстрируется приведенными ниже конкретными примерами осуществления способа. аппарат, изображенный на фиг. 3 и обеспечивающий осуществление способа с предварительным эмульгированием фаз, незначительно отличается от аппарата, изображенного на фиг. 1: в аппарате, изображенном на фиг. 3, в качестве вводного устройства используются не вводное сопловое устройство, а инжектор.

Способ с предварительным эмульгированием фаз осуществляют следующим образом. Тяжелую фазу подают на внутреннюю поверхность первого цилиндра 6 вращающегося ротора. Тяжелая фаза поступает в инжектор 7 и начинает истекать из сопла инжектора 7. При этом тяжелая фаза заполняет до нижней кромки отверстия 10 кон тактную зону и перетекает в тороидальную полость 15, затем через отверстие 16 по каналу 18 тяжелая фаза поступает в инжекционную камеру второго цилиндра 6. Таким же образом тяжелая фаза заполняет весь ротор. После этого в карман 5 подают легкую фазу, поступающую через отверстия 9 в инжектор 7, откуда она инжектируется высокоскоростным потоком тяжелой фазы.

При осуществлении предлагаемого способа по п. 1 формулы изобретения был подробно рассмотрен процесс контактирования фаз, приводящий к интенсификации массообмена, вследствие увеличения скорости истечения диспергированной жидкости, что вызвало улучшение дисперсности и структуры факела, «бомбардировку» свободной поверхности контактирующих жидкостей, положительное влияние «больших» капель факела на процесс тепломассообмена. Все это справедливо и для способа по п. 2 формулы изобретения, однако при осуществлении предлагаемого способа по п. 2 формулы изобретения фазы предварительно эмульгируют и подают через свободный от контактирующих фаз объем контактной зоны, а уже затем фазы направляют на свободную поверхность

10 контактирующих фаз. При этом допускается эмульгировать фазы как вне центробежного аппарата, например в отдельном эмульгаторе, так и в самом центробежном аппарате (фиг. 3). В результате инжекции структура факела становится более однородной и более мелкодисперсной, что еще больше улучшает условия протекания процесса массотеплообмена и одновременно повышает производительность аппарата по обеим фазам.

Формула изобретения

1. Способ проведения тепломассообменных, химических и микробиологических процессов в поле центробежных сил, включающий диспергирование тяжелой фазы в газо25 вом объеме и разделение фаз, отличающийся тем, что, с целью интенсификации процессов тепломассообмена за счет увеличения скорости обновления поверхности контакта фаз, тяжелую фазу после диспергирования направляют на поверхность раздела легкой

30 фазы и газа.

2. Способ по и. 1, птличающиися тем, что фазы перед диспергированием и взаимным контактом подвергают эмульгированию.

p Ebixod

ЛФ

&оФ

&оФ, ни«В lt,«я<и<ли<

Рн,<;tt гнр Y. Р< ьн н

Лил t <, 540 4

ВН1!1!(11! Гпс(<ар< тt« t. <,:лрн< гияч ири ГЕ! ((« ..<.Р

I I 1<1:15, .