Способ прокатки плоского проката из конусных слитков

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве листов и плит. Целью изобретения является увеличение выхода годного проката путем уменьшения боковой обрези. Способ состоит в том, что на широкие грани слитка наносят рельеф в виде выступов и впадин, причем высота выступов увеличивается по длине слитка от широкого к узкому торцу, а угол увеличения высоты выступов составляет 0,2 - 0,5 угла конусности слитка, с последующим снятием рельефа. Способ позволяет уменьшить обрезь боковых кромок листа, 2 ил.

СОЮЗ СОЕЕТСНИХ

СОЦИАЛИСТИЧЕСКИ К

КСПУБ ЛИК (51)4 В 21 В 1/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

i%i

H А BTOPCHOMY СВИДЕТЕЛЬСТВУ (д

С:". и кроме того, при нанесении рельефа перпендикулярно торцам слитка з,гол увеличения высоты выступов рельефа составляет 0,2-0,5 от угла конусности слитка.

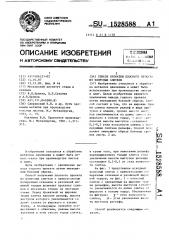

На фиг. 1 представлен исходный конусный слиток с прямоугольным оперечным сечением и различной шириной торцов; на фиг. 2 — конусный слиток с нанесенным на широкие грани рельефом, высота выступов кстооого увеличивается по длине слитка от широкого к узкому торцу. Обозначения на фигурах: 1 — угол конусности слитка; (f — угол увеличения высоты выступов рельефа. разом.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОЧНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4317406/31-02 (22) 14.10.87 (46) 15.12.89. Бюл. Р 46 (71) Московский институт стали и сплавов (72) В.В.Бринэа, В.П,Сухачев и А.В.Бринза (53) 621.771.04(088.8) (56) Савранский К.Н. и др. Пути экономии металла при производстве толстых листов. М.: Металлургия, 1983, с, 19.

Бахтинов В.Б. Прокатное производство. М.: Металлургия, 1981. с.311312.

Изобретение относится к обработке металлов давлением и может быть испол:,зочано при производстве листов и плит.

Цель изобретения — увеличение выхода годного проката путем уменьшения боковой обрези.

Способ получения плоского проката из конусных слитков с прямоугольным поперечным сечением и различной шириной торцов включает прокатку слитков в несколько этапов на листовом стане. Перед Прокаткой на широкие грани слитка наносят рельеф, высота выступов которого увеличивается го длине слитка от широкого к узкому торцу, а последующую прокатку осуществляют с обжатием, равным высоте выступов в зоне узкого торца слитка, „„SU„„528588 А1

2 (54) СПОСОБ ПРОКАТКИ ПЛОСКОГО !IFОК ТА

ИЗ КОНУСНЫХ СЛИТКОВ (57) Изобретение относится к обработке металлов давлением и моает быть использовано при производстве листов и плит. Целью изобретения является увеличение выхода годного проката путем уменьшения боковой обрези. Способ состоит в том, что на широкие грани слитка наносят рельеф в виде выступов и впадин, причем высот" выст пов увеличивается по длине ели-,. ". пширокого к узкому торцу, ч уго.". "велнчения высоты выступов составляет

0,2-0 5 угла конусности слитка с по".— ледующим снятием рельефа. Способ позволяет уменьшить обреэь боковых кромок листа. 2 ил.

Способ реализуется следующим

1528588

Конусный слиток 1 транспортируют к деформирующему агрегату,(прессу, молоту или прокатному стану), где на широкие грани 2 слитка наносят рельеф в ниде выступов 3 и впадин 4 с уве5 личением высоты выступов от широкого 5 к узкому торцу 6 слитка. Рельеф наносят бойками, если используют пресс, молот, или на прокатном стане валками 0 с икольцеными проточками. В последнем случае ноэможны различные варианты: прокатка н валках с эксцентри ситетом или с .постепенным уменьшением зазора между валками от широкого к узкому торцу конусного слитка.

Рельеф на широкие грани слитков наносят преимущественно вдоль его боковых граней, но возможно и нанесение рельефа под углом к направлению последующей прокатки. Для обеспечения преимущественного пластического течения слитка вдоль направления прокат-. ки угол не должен превышать 30 о

При нанесении рельефа перпендику.— лярно торцам слитка угол увеличения высоты ныступон рельефа у выбирают зависимости от угла конусности слитка . н интервале 0,2-0,5 у . Далее ос лцестнлчются прокатку слитка с обжатием„ равным нысоте выступов.

yëêîãо горца слитка, после чего проквтыняют;ниток до конечного размера по толщине.

Использование рельефа в ниде ныст.;ион и впадин позволяет увеличить .ппрение металла при прокатке с оптимальным соотношением геометрических факторов очага деформации до пяти раз по сравнению со случаем про40 катки плоского слитка в гладких валi- à :, При этом основным фактором, влияющим ня степень развитости поперечного пластического течения металла, кроме обжатня, является высота выступов, Чем больше высота выступов, 45 тем большие объемы металла, находящиеся в них, при прокатке ннедряются н основную массу слитка и обусловливают большее его уширение.

Таким образом, варьированием высоты выступов можно эффективно уп-. равлять процессом уширения металла.

Монотонное увеличение высоты выступон от одного торца слитка к другому монотонно увеличивает уширение металла„ Поэтому н случае прокатки конусных слитков с различной шириной торцов увеличение высоты выступов в направлении от широкого к узкому торцу и последующей прокатки слитка поз воляет компенсировать его исходную конусность. Кроме того, при наличии выступов и впадин последующая прокатка должна осуществляться с обжатием, равным высоте выступов, так как при обжатиях, меньших высоты выступов, происходит незначительное увеличение уширения, а при обжатиях, больших. чем высота выступов, рост уширения нивелируется вследствие прекращения вдавливания металла выступов в основную массу слитка. При нанесении рельефа перпендикулярно торцам конусного слитка для получения прямоугольного в плане плоского проката угол увеличения высоты выступов рельефа должен составить 0,2-0,5 от величины угла конусности слитка.

При этом интервал 0,2-0 5 обусловлен влиянием других геометрических факторов очага деформации: высоты, ширины слитка формы и вэаимного расположения выступов и впадин, а также условиями трения при прокатке. Но в любом случае при угле увеличения высоты выступов меньшем, чем 0,2 от угла конусности слитка, н результате прокатки не происходит полной компенсации размеров слитка по ширине, и в результате конечная ширина более широкого торца слитка больше, чем конечная ширина более узкого торца слитка. С другой стороны, при превышении угла увеличения высоты выступов величины

0,5 от угла конусности слитка в результате прокатки увеличение конечной ширины более узкого торца слитка настолько интенсивно, что конусность в плане готового плоского проката меняет ориентировку.

Примеры осуществления предлагаемого способа.

На лабораторном двухвалковом стане 250 с длиной бочек валков 350 мм моделируют горячую прокатку массивных конусных влитков на современном толстолистовом стане, В качестве модельного материала используют свинец, Прокатывают образцы, имекщие следующие выходные размеры: высоту

70 мм; длину 250 мм ширину торцов соответственно 210 и 200 мм. В двух опытах варьируют ширину образцов, используя значения 150 и 160 мм, а также 260 и 270 мм. Таким обрааом, 1528588

45 угол конусности 1О10 . Конечная толщина плоского проката 1О мм, Перед этапом прокатки на прессе для ряда опытов на поверхность широких граней наносят рельеф н виде выступов и впадин, Поперечная конфигурация выступов представляет собой трапецию, По ширине образцов симметрично поперечной плоскости симметрии образцов и перпендикулярно торцам на каждой широкой грани располагают по три выступа. Б этих случаях абсолютное обжатие в первом после нанесения рельефа проходе задают в долях от суммарной высоты выступов по обеим широким граням.

После прокатки штангециркулем измеряют размеры образцов по ширине и определяют объем металла, необходимый для удаления с целью получения плоского проката, прямоугольного в плане.

Результаты прокатки представлены в таблице.

При прокатке по известному способу (опыт 1) получена максимальная конусность в плане, что обусловливает низкий выход годного металла, Этот случай характерен также тем, что готовый плоский прокат имеет минимальную среди всех случаев среднюю ширину. Нанесение рельефа с равномерной высотой выступов по длине образцов (опыты 2-4) приводит н результате прокатки лишь к интенсификации уширения и незначительному (менее 1X) уменьшению неравномерности размеров образцов по ширине по разным их торцам, Прокатка по предложенному способу предполагающему предварительное получение рельефа с углом увеличения ныступон, равным 0,3 от угла конусности (опыт 5) для образца с исходными ширинами торцов, равными 210 и 200 мм, а также соотвественно 0,2 и 0,5 для образцов с исходными ширинами торцов, равными 150 и 160 мм; 250 и 260 мм (опыты 8 и 9), обеспечивает достижение практически прямоугольной формы в плане готового проката.

Уменьшение или увеличение абсолютного обжатия образцов по сравнению с величиной обжатия, равной суммарной абсолютной высоте выступов узкого торца образцов (опыты 6 и 7), не в полной мере устраняет исходную конусность в плане. Малая величина угла увеличения выступов рельефа образцов при прочих равных условиях также обусловливает наличие конусности готового плоского проката в плане (опыт 10), Величина угла увеличения выступов рельефа, равная

0,6 от угла конусности слитка, приводит к интенсивному уширению узкого торца слитка при последующей про— катке и наличию "обратной" конусности образцон в плане, т,е, случаю, когда конечная ширина исходного узкого торца образцов больше, чем ко— нечная ширина исходного широкого торца образцов (опыт 11), Способ позволяет увеличить выход годного проката путем " инимаззции боковой обрези.

Ф о р м v л а и з о б р е т е н и я

Способ прокатки плоского проката из конусных слитков, включающий продольную прокатку по широким :раням в несколько этапов до заданной толщины, отличающийся тем, что, с целью увеличения нькода годного проката путем уменьшения боковой обрези, на одном из этапов про катки, кроме последнего, на широкие грани слитка наносят рельеф в виде выступов и впадин с углом увеличения высоты выступов по длине слитка 0,20,5 угла кснуснасти слитка с последу ющим снятием рельефа.

1528588

Величина угла увеличения выступов рельефа (в долях от угла конусности слитка) Наличие рельефа перед прокаткой

Абсолютное частное обНомер опыта

Вид готового проката в плане братие при прокатке

0,1 от исходной высоты образца

Суммарная высота выступов рельефа на обеих широких гранях раската

0,9

0,0

Нет

Наличие конусности, потери в обреэь достигают 5Х металла

Ярко выраженная конусность, потери в боковую обрезь свыше 4Х металла.

0,0

0,0

Да

0,0

0,3

Да

0,9

0,3

Да

0,3

Да

0,2

Да

0,5

Да, О,!

Да

0,6

Да

Наличие конусности, потери в боковую обреэь до 4Х металла

Ярко выраленная конусность, потери в обрезь свьппе 4Х металла

Конусность практически отсутствует

Наличие некоторой конусности, потери в боковую обреэь около 2Х металла

Наличие некоторой конусности, потери в боковую обреэь более 1Х металла

Конусность практически отсутствует

Конусность практически отсутствует

Наличие конусности, потери в боковую обрезь около 2Х металла

Наличие "обратной" конусности, потери в боковую обрезь более 1Х металла

1528588

Составитель М.Блатова

Техрер Л.Олийнык Корректор Л,Бескид

Редактор Б.Петрушко

Заказ 7595/13 Тираж 459 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, И-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101