Способ изготовления сварного образца для коррозионных испытаний

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления сварных соединений, выполненных контактной сваркой, и предназначено для использования в испытательной технике, а именно при изготовлении сварных образцов для коррозионных испытаний. Цель изобретения - сокращение времени на изготовление и уменьшение металлоемкости при коррозионных испытаниях. Сначала в образце получают сварное соединение контактной или холодной сваркой. После осадки свариваемых торцов деформируют грат в направлении, перпендикулярном поверхности образца, до образования щелей между внутренней поверхностью грата и поверхностью образца. Для увеличения точности проведения сравнительной оценки коррозионной стойкости различных структурных участков сварного соединения образуют щели, идентичные непровару. В результате получают образец, имеющий как минимум два концентратора с двух взаимно противоположных поверхностей образца. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (ц) 1 А2 (5ц 4 В 23 К 28/00

ВСЕ.,ОИЗНАЯ

ПАЯЛН.

Б :F.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ в процессе их пластического деформи" рования при изготовлении шва стыковой контактной сваркой. Углубление выполняется со скошенными боковыми стенками в сторону последующей линии сплав1 ления, для того, чтобы уменьшение получаемого грата на поверхности сварного шва было минимально воэможным. Это осуществимо за счет того, что скошенные боковые стенки углубления не дают проникать деформироГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 1344552 (21) 4400825/27-27 (22) 29.02.88 (46) 15.12.89. Бюл. N 46 (72) Т.В.Молочная и А.Н.Терехов (53) 621.791.76 ° 011 (088,8) (56) Авторское свидетельство СССР и 1344552, кл. В 23 К 28/00, 1986. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО

ОБРАЗЦА ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ (57) Изобретение относится к способам изготовления сварных соединений, выполненных контактной сваркой, и предназначено для использования в испытательной технике, а именно, при изготовлении сварных образцов для корроэионных испытаний. Цель изобретения

Изобретение относится к сварке, в частности к способам изготовления образцов для испытаний на трещиностойкость, и может быть использовано в испытательной технике, а именно при изготовлении сварных образцов для коррозионных испытаний.

Цель изобретения - сокращение времени на изготовление и уменьшение металлоемкости flpH корроэионных испытаниях.

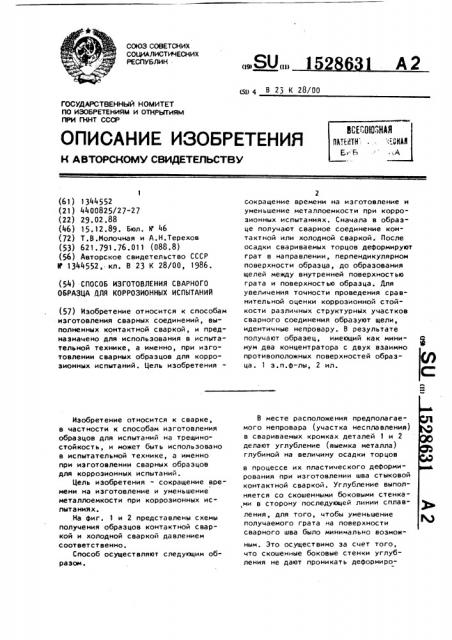

На фиг. 1 и 2 представлены схемы получения образцов контактной сваркой и холодной сваркой давлением соответственно.

Способ осуществляют следующим образом.

2 сокращение времени на изготовление и уменьшение металлоемкости при коррозионных испытаниях. Сначала в образце получают сварное соединение контактной или холодной сваркой. После осадки свариваемых торцов деформируют грат в направлении, перпендикулярном поверхности образца, до образования щелей между внутренней поверхностью грата и поверхностью образца. Для увеличения точности проведения сравнительной оценки коррозионной стойкости различных структурных участков сварного соединения образуют щели, идентичные непровару. В результате получают образец, имеющий как минимум два концентратора с двух взаимно противоположных поверхностей образца. 1 з.п.ф-лы, 2 ил.

В месте расположения предполагаемого непровара (участка несплавления) в свариваемых кромках деталей 1 и 2 делают углубление (выемка металла) глубиной на величину осадки торцов

1528631 ванному металлу вовнутрь имеющейся полости (углубления) .

После этого нагревают свариваемые кромки: в первом случае до тем5 пературы, меньшей температуры рекристаллизации свариваемых пластин, во втором - до температуры плавления, и деформируют в направлении, перпендикулярном плоскости свариваемых торцов, при давлениях: в первом случае порядка 2,5-3,0 бт, во втором - 1,2-1,3 (-,, где бт - предел текучести свариваемого металла пластин. Получают сварное соединение 3.

Затем производят пластическое деформирование грата 4 (первоначальная форма грата показана на фиг. 1 и 2 пунктиром) в направлении, перпендикулярном поверхности свариваемых 20 пластин, после чего грат 4 приобретает форму, представленную на фиг. 1 О и 2, т.е. его наружная поверхность располагается по направлению, параллельному поверхностям свариваемых 25 пластин. Для осуществления деформации грата используется теплота сварочного нагрева. При этом температурно-силовые условия пластической деформации выбираются такими, чтобы между .гратом 30 и поверхностями основного свариваемого металла образовывалось пространство разделения в виде щели 5.

На фиг. 1 представлен образец, полученный контактной сваркой оплав- 35 лением, имеющий сварное соединение 3 основного металла с непроваром в виде щели 5.и структурно различные участки 7-9 (укрупненного зерна, переходной зоны и т.д.), которые формируются в зависимости от температурно-силовых условий ведения сварочного процесса. Образец имеет грат 4 длиной

2L + Со, наружная и внутренняя поверхг ности которого параллельны поверхнос- 5 ти основного металла. Между внутренней поверхностью грата 4 и поверхностью основного металла образован концентратор 5 в виде щелевого зазора глубиной L, шириной Ь . Толщина грата - Ьр. Грат получен пластической деформацией его первоначальной формы в направлении, перпендикулярном плоскости образца.

На фиг. 2 изображен аналогичный образец, который содержит сварное соединение 3, полученное контактной сваркой вхолодную (при температуре, меньшей температуры рекристаллиэации где 8

- высота грата; — ширина линии сплавления у сварного соединения, ширина которого Со;

Ь вЂ” ширина структурно отличного от линии сплавления участка металла (укрупненного зерна, переходная структура), примыкающего к непровару;

1 — максимальное уширение в зоне свободной пластической деформации грата при создании щелевого зазора.

С учетом этих конструктивных параметров второй концентратор получают следующим образом. На поверхность пластин вплотную к грату, укладывают параллельные пластинки толщиной, равной толщине линии сплавления b.q, длиной > .L. Для предотвращения слипания пластинок с металлом грата они покрываются смазкой. Далее производится пластическое деформирование грата осадкой в направлении, перпендикулярном плоскости пластины, с коэффициентом осадки (обжатия)

Г m д —7:(Ь,+Ь) основного металла), и имеет полосчатую структуру, состоящую, например, I 1 для сталей перлитно-ферритного классов соответственно иэ полос феррита

10 и перлита 11, которые получают искривление в сварном соединении как на участке линии сплавления Ъ, так и на близлежащем к непровару 6 на; клепанном участке металла шириной

Ьо. Эту величину участка можно отбирать либо по показаниям твердости, либо по участку искривления волокна (полос структуры) вне линии сплавления Ь !.

Чтобы результаты оценки корроэионной стойкости металла в обоих концентраторах были сопоставимы, необходимы концентраторы одинаковых размеров ° Поэтому основание щелевого зазора выбирается равным ширине линии сплавления Ь|.,Члина каждого концентратора выбирается равной Š— величине уширения грата, образующего зазор с основным свариваемым метал" лом

15286

В процессе деформации металл осаживается на заданное расстояние, равное 8 — (Ь, + Ь ). Если осаживание производится на меньшую величину, то

5 щелевой зазор не образуется, а если на большую, то на участке грата, примыкающем к щелевому за зору, обра эуется дополните.". ный наклеп или упрочнение. о

8 - (Ь, + bq) ?L + Cn

4 1;

1 % 45

Ä1

Со

Д - (b< + Ь,) величина уширения r рата, обра зующе го за зор с основным свариваемым металлом (глубина концентратора ); высота грата; ширина линии сплавления у сварного соединения, шири55 на которого Со; ширина структурно отличного от линии сплавления участка где L

При последующем корроэионном испытании такого збразца у этих участков металла происходиг ускорение протекания коррозионных процессов. Таким образом, нарушаются достоверность 1 и точность сравнительной оценки коррозионной стойкости разли .ных по структуре участков металла сварного соединения.

Пластическую деформацию грата, ес- 2" ли основной свариваемый металл представляет собой пластину, осуществляют, запрещая деформацию грата на концевых участках основного металла в нанаправлении дпины шва (соединения), так что коэффициент вытяжки Я = 1.

Это ограничение делают любой пластиной,. также покрытой смазкой для избежания сцепления ее с металлом грата. 30

Если корроэионным испытаниям подвергается трубчатый образец, в котором в сварном соединении выполняется предлагаемый образец и деформация грата осуществляется одновременно по З5 всей наружной поверхности инструментом типа кольца, то в данном случае

1 без создания дополнительных органичений °

Из условия постоянства объема 40 следует, что г =- 1 или

1 т.е.

rye 8

1 высота грата; максимальная ширина в зоне последующей свободной пластической деформации грата;

Cp — ширина шва;

Ь вЂ” ширина структурно отличного от линии сплавления участка металла, примыкающего к непровару.

При ориентации наружной поверхности грата не параллельно поверхностям свариваемых пластин,т.е. при угле между линией сплавления и наружной поверхностью грата, меньше 90, при о

1 металла, примыкающего к непровару.

Величина параметров швов Со, 8, Ь <. b,, 1 обусла вливаются как температурно-силовыми условиями проведения сварочного процесса, так и состоянием свариваемых торцов (отклонениями от плоскости в пределах величины получаемого смещения торцовых участков при образовании сварного шва). Данные параметры оп:зеделяются из размеров грата в бездефектном соединении (не содержаа,цел не прова р) . В формировании каи.дого из двух грзтов участвуют металл сварного соединения соответствующеи полоеины толщины сввриваемого металла, примыкающего к определенной говархности.

Практика создания таких образцов показыьает, что наличие у одной из поверхностей мепровара на одну треть толщины сьариваемого образца влечет

="-а собой увеличение только одного параметра грата, а именно его высоты г1 . Это увеличение таково, что оно соответствует изменению получаемых значений L в сотых долях единиц, что находится в пределах о гибки при изготовлении образцов с заданными величинами концентраторов.

В результате получают образец, имеющий как минииум два концентратор, с двух взаимно противоположных поверхностей образца в виде щели с параллельными стенками, один из которых представляет собой непровар, другой — зазор между гратом и основным свариваемым металлом. Причем обе концентратора имеют одинаковую шири" ну, равную Ъ, где bq — ширина линии опг.авления, . одинаковую глубину

1Г 81

С

2L8- (b + Ь) 1528631

113 «5 7 .1

6) = 1,4 мм -t = 2,3 мм.

2I 1 7

3, Затем на свариваемых торцах труб

6 273х7,0 мм иэ стали 20 выполняют 45 углубления с наружной поверхности трубы в виде выемки металла глубиной

3 мм, длиной основания 2,3 мм с углом Ы = 45 . В результате послео дующего нагрева торцов до Т = 1100 С и, приложения усилия осадки, равного

0,7 Г/мм,в направлении, перпендикулярном первоначальной плоскости свариваемых торцов, со скоростью ведения сварочного процесса 50 мlмин, получают сварной образец, содержащий, непровар в виде щели типа трещины с наружной поверхности трубы на глубину 2,3 мм, шириной 0,3 мм и грат пластической деформации наплава металла шва трудно образовать щелевой зазор, т.е. в этом случае появляется сложность в изготовлении. При 6. . > 90 процесс ускорения протекания коррозии металла в образованном зазоре несущественен.

Образец испытывают следующим образом. . 10

Образец помещают в агрессивную среду, выдерживают в ней по программе испытаний. Затем образец вынимают, промывают, сушат, шлифуют и полируют поперечное сечение сварного шва с целью изготовления образца для металлографического исследования структуры металла. При металлографическом анализе определяют место протекания коррозии (коррозионных трещин, уг- 20 лублений и т.д.) и по нему судят Q более высокой или низкой стойкости исследуемого участка металла по сравнению с остальными.

Пример. На бездефектном попе- 25 речном сварном соединении, полученном контактной сваркой оплавлением, с толщиной 7 мм у основного металла из стали 20, протяженностью по длине, шва 9 мм, определяют следующие параметры грата: высота Р = 3 мм; ширина линии сплавления (обезуглерожженной зоны) b< = 0,3 мм; ширина зоны укрупненного зерна участка структуры, примыкающего к линии сплавления, b =

1 л:<. ширина сварного соединения

С = o мм; 1 = 5 мм — максимальное уширение в зоне свободной последующей пластической деформации грата (не ограниченное пластиной), Тогда 40 с внутренней поверхности высотой 3 мм, шириной 5 мм. После этого на участки основного металла, вплотную примыкающие к грату, укладывают тонкие пластинки, покрытые смазкой, толщиной

0,3 мм. Затем, используя теплоту сварочного подогрева, производят деформацию грата в направлении, перпендикулярном поверхности образца, с коэффициентом осадки (обжатия) <(1,8, В результате этого получают образцы, содержащие наряду с одним концентратором в виде непровара в форме щели еще дополнительно два концентратора в виде щели между внутренней поверхностью грата и поверхностью образца.

Потом образцы помещают в среду нефти, содержащую вредные примеси в виде серы - 1,24, хлористых солей

600 мг/л, в которой они выдерживаются в течение 1 года.

Последующие металлографические исследования структурных изменений вблизи концентраторов - щелей показывают пониженную коррозионную стой-. кость участков укрупненного зерна у образца, выполненного контактной сваркой оплавлением (зона 8, фиг. 1), и перлитной составляющей у образца, выполненного контактной сваркой вхолодную (зона 11, концентратор 5, фиг. 2).

В результате проведенных исследований подбирают оптимальный режим сварки, при котором в сварном соединении не содержится участков укрупненного зерна при выполнении контактной сваркой опаавлением, что позволяет увеличить корроэионную стойкость нефтепродуктов в 3-4 раза. Применение основного мелкозернистого металла при выполнении сварного соединения контактной сваркой вхолодную позволяет также увеличить корроэионную стойкость сварных швов в 1,5-2 раза.

Предлагаемый способ изготовления образца сварного соединения контактной сваркой для коррозионных испытаний позволяет уменьшить металлоемкость испытаний в 2-3 раза и сократить время на изготовление образцов по сравнению с известными способами.

Формула и з о б р е т е н и я

1. Способ изготовления сварного образца для коррозионных испытаний

Составитель Л.Назарова

Техред Л.Сердюкова Корректор М.Васильева

Редактор И.Касарда

Заказ 7598/15 Тираж 894 Подпис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, 3-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент.", г.Ужгород, ул.Гагарина, 101

Э 152863 по авт. св. 1т 1344552, о т л и ч а о шийся тем, что, с целью ïîâûшения производительности при изготовлении образцов и уменьшения метал5 лоемкост и при корр оэи они ых ис пыта ниях после осадки свариваемых торцов, деформируют грат путем приложения усилия в направлении, перпендикулярном поверхности образца, до образования 10

10 щелей между внутренней поверхностью грата и поверхностью образца .

2. Способ по и. 1, о т л и ч а ю шийся тем, что, с целью увеличения точности проведения сравнительной оценки коррозионной стойкости различных структурных участков сварного соединения, образуют щели, идент тичные непровару.