Способ переработки газового конденсата

Иллюстрации

Показать всеРеферат

Изобретение касается способа переработки газового конденсата ректификацией, что может быть использовано в газовой и нефтяной промышленности. Цель - повышение качества газового конденсата и сокращение энергетических затрат. Процесс ведут ректификацией сырья, причем сырье делят на два потока. Первый поток, равный 70 - 90 мас.% от всего сырья, смешивают с частью жидкого потока из сепаратора, равного 10 - 60 мас.%, нагревают его в теплообменнике и подают в ректификационную колонну. Второй поток вводят в верхнюю часть колонны. С низа колонны отбирают стабильный конденсат, а с верха колонны - газ, который конденсируют. Конденсат охлаждают и сепарируют с получением газа и жидкости, часть которой возвращают из сепаратора в колонну с первым потоком сырья. Способ позволяет понизить упругость паров стабильного конденсата с 710 до 120 мм рт. ст. и снизить энергозатраты на процесс со 127 до 70 ккал/т стабильного конденсата. 3 табл., 1 ил.

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (19) (11) (51) 4 С 10 G 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4337441/23-04 (22) 07,12.87 (46) 15 ° 12.89. Бюл. )) 46 (71) Волго-Уральский научно-исследовательский и проектный институт по добыче и переработке сероводоролсодержащих газов (72) В.И.Латюк, Н.Б.Ухалова, В.P.Грунвальл, B.И.Настека и Л.И.Берлников (53) 665.64(088.8) (56) Авторское свилетельство СССР

1214722, кл. С 10 С 7/02, 1984. (54) СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГП КОН,)ДЕНСАТА (57) Изобретение касается способа переработки газового конденсата рек" тификацией, что может быть использовано в газовой и нефтяной промышленности. Цель — повышение качества гаэоИзобретение относится к способам переработки газового конденсата ректификацией и может быть применено в газовой и нефтяной промышленности.

Цель изобретения - повышение качества стаЬильного газового конденсата и сокращении энергетических затрат.

На чертеже представлена приниципиальная схема практического осуществления способа переработки газового конденсата.

НестаЬильный газовый конденсат 1 разделяют на два потока, из которых

2 вого конденсата и сокращение энергети ческих затрат. Процесс ведут ректификацией сырья, причем сырье делят на два потока. Первый поток, равный 70 0 мас.(, от всего сырья, смешивают с частью жидкого потока из сепаратора равного 10-60 мас.4, нагревают его в теплообменнике и подают в ректификационную колонну. Второй поток вводят в верхнюю часть колонны. С низа колонны отбирают стаЬильный конденсат, а с верха колонны - газ., который конденсируют. Конденсат охлаждают и сепа рируют с получением газа и жидкости, часть которой возвращают из сепаратора в колонну с первым потоком сырья.

Способ позволяет понизить упругость паров стабильного конденсата с 710 до

210 мм рт.ст. и снизить энергозатраты на процесс со 127 до 70 ккал/т стабильного конденсата. 3 табл. 1 ил. один поток 2 нагревают в рекуперативном теплооЬменнике 3 и вводят в колонну ректификации 4, а другой поток нестаЬильного конденсата 5 подают в верхнюю часть колонны 4, с верха колонны отводят дистиллят 6, охлаждают его в конденсаторе 7, отделяют в сепараторе

8 газы стаЬилизации g и жидкость, которую разделяют на два потока: поток

10 подают на орошение колонны 4, а поток 11 смешивают с сырьевым потоком 2 перед теплообменником 3. С низа колонны отводят целевой продукт - стабильный конденсат 12. Подвод тепла в ниэ колонны осуществляют циркуляцией.1528784

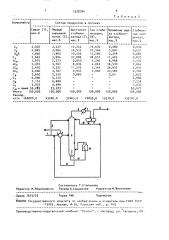

Пример ы 2-13. Стабилизацию газового конденсата проводят в условиях примера 1, но при этом изменяют соотношение сырьевых потоков 2 и 5, а также варьируют количество отсепарированной жидкости 11 из сепаратора 8, направляемой на смешение с сырьевым потоком 2 ° Полученные результаты при- 50 . ведены в табл. 2. конденсата 13 с низа колонны через подогреватель 14.

Пример 1. Нестабильный конденсат в количестве 160 т/ч разделяют на потоки 2 и 5 (по схеме). 1

Поток 2 в количестве 133 т/ч нагревают в рекуперативном теплооЬменни ке и подают в среднюю часть колонны ректификации с температурой 130 L, !p поток 5 в количестве 32 т/ч подают в верхнюю часть колонны с температурой

30 С. Давление в колонне 1,1 МПа.

С верха колонны отводят дистиллят при

60 С и флегмовом числе 0,5 в количест-!5 ве 37 т/ч, охлаждают в конденсаторехолодильнике и направляют в сепаратор для отделения газовой фазы от жидкой. верха сепаратора выводят 24,6 т/ч газа стабилизации, а с низа - жидкость, разделяемую на два потока: первый поток в количестве 7,4 т/ч подают на орошение в верхнюю часть колонны, а второй поток в количестве 5 т/ч смешивают с первым сырьевым потоком 25 перед теплообменником. Для создания восходящего потока паров в нижней части колонны ректификации осуществляют циркуляцию части конденсата из куба колонны через подогреватель, поддержи-З0, о вая температуру горячей струи 202 С.

Стабильный конденсат в количестве

135,4 т/ч выводят с низа колонны и с целью рекуперации тепла пропускают через теплообменник 3, предназначен35 ный для нагрева сырьевого потока 2.

Данные, характеризующие качество получаемого стаЬильного конденсата, потери углеводородов С с газом стаЬилизации и приведенные энергозатраты на единицу получаемого конденсата, представлены в табл. 1 и 2.

П р и и е р 14 (известный). Стабилизацию газового конденсата осуществляют в соответствии с приведенной схемой и примером 1. Отличие заключается в том, что жидкость с низа сепаратора направляют в верхнюю часть колонны.

Результаты работы колонны стаЬилиэации приведены в табл. 2 и 3.

Из анализа табл. 2 и 3 следует, что стабильный конденсат, полученный по изобретению, не содержит углеводородов С„,С и сероводорода, а в газе стабилизации снижается содержание углеводородов С до 1,0! мас.1 в сравнении с 5,41ь по известному способу.

3а счет сохранения углеводородов С в конденсате повышается его выход.

Вместе с тем количество углеводородов

С -С в конденсате составляет

3,1 8 мас. 4, а в известном способе сумма примесей С -С равна 5,42 мас.Ф.

В результате в способе по изобретению достигают повышения качества стабильного конденсата, поскольку уменьшение количества легких компонентов приводит к понижению упругости паров конечного продукта до 120 мм рт.ст. вместо 710 мм Ilo известному способу, согласно которому упругость паров газового конденсата должна быть менее 500 мм рт.ст °

Таким оЬраэом, использование изобретения позволяет повысить выход целевого продукта, улучшить его качество и снизить энергозатраты на flpo» цесс стаЬилиэации газового конденсата с 127 ккал/т в известном способе до

70 ккал/т стабильного конденсата по предлагаемому способу. формула и з о б р е т е н и я

СпосоЬ перераЬотки газового конденсата в ректификационной колонне

I . путем подачи сырья двумя потоками с предварительным нагревом первого потока в теплооЬменнике и вводом второго потока в верхнюю часть колонны, отбора с низа колонны стабильного конденсата, а с верха колонны — газа, который конденсируют, конденсат охлаждают и подвергают сепарации с получением газа и жидкости, возвращаемой из сепаратора в колонну, о т л ич а ю шийся тем, что, с целью повышения качества газового конденсата и сокращения энергетических затрат, первый сырьевой поток, равный

70-90 мас.1 от всего сырья, до его нагрева в теплообменнике, смешивают с частью жидкого потока из сепаратора в количестве 10-60 мас.Ф от жидкого потока, а оставшуюся часть жидкого потока из сепаратора направляют на верх колонны.

1528784

Т а б л и ц а 1

Компоненты

Показатели в потоках

Сырье (1), Расширенмас,доля 4 ный конДистиллят стабилиT

Газ стабизации (9), вас.Ф

Отсепарированная жидкость, (11), мас.Ф

Стабильный конденсат, 12) мас.Ф затора (7), мас;Ф денсат, (2), мас.Ф

20,395

24,393

15,184

22,658

7,886

8,477

0,697

0,310

05 2,437

85 3,004

ЬО 1,890

65 3,994

75 2,273

55 3,707 !

О 3,251

60 3,767

30 2,555

60 6,315

55 6,888

55 6,696

65,339

100,000

55,285

100i000

53,223

100,000

100,000

100,000

100,0

132960,0 37020,0 24620,0 4960,0 135380

Таблица2

Содержание углеводородов С в газе ста" билизации, мас.Ф

Упругость паров стабильного конденсата, мм рт.ст.

Приведенные энергозатраты, ккал/т, ста-. бильного конденсата

Сырьевой поток 2, мас.1

Содержание легких компонентов в стабильном конденсате, мас.Ф

Пример

Жидкость (поток

11), направляемая в сырьевой поток 2, мас.

Сумма легких углеводородов С,-С

Н S

ЮЮЮ Ю

С, 2,5

С 2,9

Н,8 1,8

С 3,6

i(;< 1,9

ПС4 3,0

iC 2,4 пС 2,9

С6 2,6

Ст 6,5

"в 7,! с 6,9 выше

Итого

Расход, кгlч 160000,0

1 40

2 9

3 10

4 60

5 65

6 40

7 40

8 40

9 40

10 10

11 60

12 10

13 60

$0

27 отс.

0,009

0,007 отс.

0,001 отс. отс. отс. отс.

0,008 отс.

0,006 отс.

0,083

13, 791

17,395

10,989

19,252

8,584

12,514

8,821

8,443

0,211

3,180

5,154

4,874

2,976

2,964

3,819

3,421

3,210

3,219

4,862

2,949

4,665

3,374

5,417

1,007

5,370

4,906

3,092

3,115

1,230

1,142

1,069

1,795

4,933

3,705

5,005

1,!30

5,409

0,680

3, 500

2,662

12,488

9,970

20,533

24,947

24,590

0,630

122

514

487 !

118

148

127

492

116

132

710

0,211

0,900

2,069

2,722

3,442

3, 192

7,011

7,697

7,417

118

96

68

98

74

72

67

68

112

71

69

122

1528784

Таблица

Компоненты

Состав продуктов в потоках

Сырье (1), мас.Ф

Первый сырьевой поток (2), мас.Ф

Гаэ стабиДистиллят стабилизатора (7), мас.Ф

Орошение верха стабилизатора, мас.Ф

Стабильный конлиэации, (9), мас. ь денсат, мас.4

19,636

23,366

14,580

28,657

4,260

4,092

3,349

2, 060

100,000

100,000 100,000

37463,0 24893,0 12570,0

43200,0

135107,0

Составитель Г.Степанова

Редактор M. Недолуженко Техред Л. Сердюкова Корректор M. Васильева, Заказ 7615/23 Тираж 446 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.ужгород, ул. Гагарина,101 с 2, 505

С 2,985

HФ.8 1,860 с 3, 665

icÔ 1,975 пс® 3,055

iC 2,4!О пс 2,960 с. 2,630 .г ст 6,560 св 7, 155

С 6,955 со и выше 55 285

Итого 100,000

Расход, кг/и 160000,0

2,437 .3,004

1,890

3,994

2,273

3,707

3,251

3,767

2,555

6,315

6,888

6,696

53,223

100,000

13, 242

16,533

10,446

22,898 ф,840

8,936

11,270

9,953

0,882

0,580

3,001

2,259

11,492

8,968

18,530

26,955

25,585

2,63

0,050

О, 031

0,083

0,835

1,554

2,864

2,033

2,766

2,825

6,880

7,558

7,050

65,471

100,000