Способ приготовления эмульсий для охлаждения прокатных станов

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, в частности к приготовлению смазочно-охлаждающих жидкостей непрерывных станов холодной прокатки. Цель - повышение качества проката и экономия эмульсии. Способ заключается в том, что эмульсол с водой смешивают в объемном соотношении 3:(2 - 7). Полученную смесь разбавляют водой до достижения концентрации эмульсола 1,5 - 20 об.%, при этом непрерывно выделяют масляную составляющую в количестве 0,01 - 1,0 об.% путем сепарации, а затем инжектируют ее в один из смешиваемых компонентов. 1 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (l I) А1 (б() 4 И 01 F 3/00 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4391452/23-26 (22) 11.03,88 (46) 23.12.89 Бюл. № 47 (71) Магнитогорский металлургический комбинат им.В.И.Ленина (72) В.Ф.Пивоваров, Н.П.Нетесов, В.А.Петрашов и С.Л.Ольховой (53) 66 ° 063.61(088.8) (56) Патент США ¹ 4315421, кл. В 21 В 27/10, 1982.

Заявка Японии № 52-98705, кл. С 10 M 11/00, 1977.

Белосевич В.К.Эмульсии и смазки при холодной прокатке ° — М., 1976, с. 250, Изобретение относится к прокатному производству, в частности к приготовлению смазочно-охлаждающих жидкостей непрерывных станов холодной прокатки, Целью изобретения является повышение качества проката и экономия эмульсии.

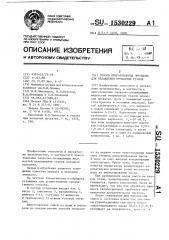

Па чертеже схематически изображена установка для осуществления предлагаемого способа.

В состав установки входят бак 1, насос 2, смеситель 3, разделитель 4, вентили 5-11, счетчики 12 жидкости и трубопровод 13 отвода готовой эмульсии.

Приготовление смеси из воды и эмульсола по предлагаемому способу позволя(54) СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬС1П1

ДЛЯ ОХЛЛЖЦЕНИЯ ПРОКАТН1Б СТАНОВ (57) Изобретение относится к прокатному производству, в частности к приготовлению смазочно-охлаждающих жидкостей непрерывных станов холодной прокатки. 11ель — повышение качества проката и экономия эмульсии. Способ заключается в том, что эмульсол с водой смешивают в объемном соотношении 3:(2-7). Полученную смесь разбавляют водой до достижения концентрации эмульсола 1,5-20 об.7., при этом непрерывно выделяют масляную составляющую в количестве 0,011,0 об.7. путем сепарации, л затем инжектируют ее в один из смешиваемых компонентов. 1 ил. 1 табл. ет на первом этапе приготовления повысить степень диспергировлния масла в воде за счет высокой концентрации эмульгатора. Кроме того, нлличие избытка эмульглтора компенсирует отрицательное влияние солей жесткости воды на эмульгировлние масла.

При разблвлении водой смеси нл втором этапе, концентрлция эмульглторл снижается. Однако расслоения смеси не происходит, так клк для обрлтногo процесса (коалесценции) требуется знлчительнля дополнительнля энергия.

После смешивания при нахождении смеси в состоянии покоя под цейс тнием гравитационных сил часть непроэмульгировавшего масла (0,01-1,0 n(.7) всплывает на поверхность, при ля к

1530229 ся повьппе»»ием загрязненности проката и увеличением расхода эмульсии.

Отклонение соотношения эмульсона и воды соответственно до 3:7,2 на первом этапе приготовления приводит к уменьше»»ию стабильности эмульсии и ee paccJ»oe»«m после приготовления (oIzI.lT 6) . При этом загрязненность проката и расход эмульсии также увеличиваются.

Увеличение концентрации эмульсола в готовой эмульсии до 21 . приводит к повышенной загрязненности проката масляной составляющей (опыт 8). нУос с полосой масляной составляю»де»» при40

45 водит к снюке нию концентрации эмульсии и ее нерациональному расходу.

Уменьшение концентрации готовой эмульсии ниже 1,5 нецелесообразно, так как известно, что при малых концентрациях эмульсии теряют смазочные свойства. В результате резко снижается производительность стана.

Когда количество выделяемой из сме55

cz» масляной составляющей меньше

0,01 об. (0,0097 в опыте 10), осталь1 ную незаэмульгированную часть масляной составляющей в дальнейшем выделянерациональному расходу эмульсола, В связи с этим в процессе смешивания выделяют иэ смеси 0,01 — 1,0 об, масляной составляющей и инжектируют в один из смешиваемых компонентов, тем самым повторно подавая на перемешивание, В результате большая часть этой масляной составляющей переходит в эмульгированное состояние, что приво- 10 дит к экономии эмульсола.

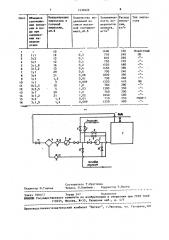

В таблице приведены результаты промышленных испытаний предлагаемого способа приготовления эмульсии. Отражено влияние объемного соотношения воды и эмульсола при смешивании на первом этапе приготовления смеси,концентрация эмульсола в готовой эмульсии, количества выделяемой из смеси и инжектируемой в один из смешивае- 20 мых компонентов масляной составляющей на качество проката (загрязненность поверхности) и расход эмульсии на прокатку углеродистой ленты из стали

08КП толщиной 1,0 мм. Величина сум- 25 марного обжатия в клетях составляет

75 ., типы эмульсолов — ОИ и УФОП-1.

Как правило, разбавить обратную эмульсию на втором этапе приготовления не удается, а ее введение и 30 в охлаждающую эмульсию сопровождаетют из эмульсии, что приводит к повышению загрязненности полосы до

1220 мг/м и увеличению расхода эмульс«I» до 410 кг/т, При увеличении количества выделяемой из смеси масляной составляющей до 1,03 ухудшается ее эмульгирование при повторном перемешивании, что приводит к потере эмульсии и увеличению загрязненности проката (опыт 12).

Когда все указанные параметры находятся на верхних и нижних допустимых пределах, цель изобретения достигается (опыты 13 и 15). Когда эти параметры достигают запредельных значений, происходят расслоение смеси и снижение концентрации эмульсии, в результате чего повьппается расход эмульcz»» z» увеличивается загрязненность проката (опыты 14 и 16), Таким образом, установлено, что пре}слагаемый способ приготовления эмульсии обеспечивает снижение загрязненности проката и уменьшение расхода эмульсии.

Пример 1. Эмульсию для охлаждения пятиклетевого стана 630 холодной прокатки ленты готовят путем смешивания эмульсола OH с водой.

Приготовление эмульсии осуществляют в два этапа. На первом этапе при открытых вентилях 5 и 6 в смеситель 3 подают воду и эмульсол в объемном соотношении соответственно

2:3 (расход воды составляет 4 м /ч »

Ф эмульсола — 6 м /ч), смесь пропускают через разделитель 4 (гидроциклон), отделяют от нее масляную составляющую в количестве 0,01 об. и инжектируют ее в воду перед смесителем (вентиль 9 открыт, вентили 8 и 10 закрыты). После разделителя смесь подают в бак 1 емкостью 40 м до тех

9 пор, пока ее количество не составит

1,0 и, после чего прекращают подачу эмульсола.

На втором этапе в смеситель подают воду и смесь из бака 1 (вентиль 7 открыт, включен насос 2), После смесителя также продолжают отделять от смеси масляную составляющую в количестве 0,01 об. .. Расход масляной составляющей и смеси определяют с помощью счетчиков 12 и регулируют вентилями 10 и 11.

После заполнения бака приготовление эмульсии прекращают, Готовую

5 15 30:! эмульсию подают на охлаждение валков стана 630.

При прокате стали 08КП до толщины 1,0 мм с суммарным обжатием 757. в количестве 2000 т определяют расход

5 эмульсии и загрязненность готовой ленты, которые соответственно составляют

500 т и 710 мг/м . Сэкономлено 160 т

2 эмульсии, Пример 2,Эмульсию готовят путем смешивания эмульсола УФОЛ-1 с водой. Приготонление эмульсии осущестнляют в два этапа. На первом этапе !5 воду и эиульсол смешивают в объемном соотношении соответственно 7:3 (расход воды составляет 3,5 м /ч, эмульсола — 1,5 и /ч). Затем смесь пропус3 кают через разделитель, отделяют иэ 20 нее масляную составляющую н количестве 1,0 об.7 и инжектируют ее в эмульсол перед смесителем (вентили 9 и 10 закрыты, вентиль 8 открыт). После разделителя смесь подают н бак 1 до тех 25 пор, пока ее количество не составит

Э

18,6 м, после чего прекращают подачу эмульсола.

На втором этапе в смеситель подают ноду и смесь из бака 1 (вентиль 14 от.30 крыт, включен насос 2). После смесителя также отделяют от смеси масляную составляющую в количестве 1,0 об., а затем подают в смесь перед насосом 2.

Расход масляной составляющей и смеси определяют с помощью счетчиков 12

35 и регулируют нентилями 10 и 11. После заполнения бака приготовление смеси прекращают. Готоную эмульсию подают на охлаждение валков стана 630 °

При прокатке стали 08КП до толщины 1,0 мм с суммарным обжатием 757. в количестве 1500 т расход эмульсии составляет 450 т, загрязненность про2 ката 740 мг/и, что соответствует требованиям технологии. Сэконоилено 60 т эмульсии, ?9

Пример 3. Эмульсию готовят путем смешивания эмульсола Ot! с водой в два этапа. Н» первом этапе воду и эмульсол смешивают в объемном соотношении соответственно 1:1 (расход воды составляет 3 и /ч, эиульсола — 3 м /ч).

Затем смесь пропускают через разделитель, отделяют от нее масляную состанляющую в количестве 0,3 об.7 и инжектируют ее в эиульсол перед смесителем. После разделителя смесь подают в бак 1 до тех пор, пока ее количество ф не состанит 9,6 и, и затем прекращают подачу эмульсола, На втором этапе в смеситель подают воду и смесь из бака 1. После смесителя также отделяют от смеси масляную составляющую в количестве 0,3 об.7 и подают ее в воду перед смесителем.

После заполнения бака приготовление смеси прекращают. Готовую эмульсию подают на охлаждение валков стана 630.

При прокатке стали 08КП до толщины

1,0 мм с суммарным обжатием 75Х. в количестве 2500 т расход эмульсии составляет 600 т, загрязненность проката к 2.

710 мг/и, что соответствует предъянляемым требонаниям. Сэконоилено 225 т эмульсии.

Ф о р и у л а и з о б р е т е н и я

Способ приготовления эмульсии для охлаждения прокатных станов, заключающийся в смешении эмульсола с водой, отличающийся тем, что, с целью повышения качества проката и экономии. эмульсии, смешивание эмульсола с водой производят н объемном соотношении 3:(2-7) соответственно, полученную смесь непрерывно разбавляют водой до достижения концентрации эмульсола 1,5-20 об.X при этом выделяют масляную составляющую в количестве 0,01-1,0 об.7 путем сепарации,после чего инжектируют ее в один из смешиваемых компонентов.

1530229

Тип эмульсола нцентрация мульсола в товой мул ьсии, .Х

Расход эмульсии, кг/т

Количество выделяемой из смеси масляной составляющей,об.X

Загрязненность по

Опь .т мное ноше верхности проката, мг/м вмуль и вопри шиванавом апе

Известный

tt !! н !! !! !!

ОИ!!

tt

t!

tt

УФОЛ-1 !!

Составитель Т. Круглова

Техреду Л.Олийнык, Корректор Т.Иалец

Редактор И. Горная

Заказ 7800/7 Тирик 547 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

2

4

6

8

11

12

13

14

1:1

3:2

3!7

3:1,9

3:7,2

3:4

1:1

1:1

3:2 ° 5

3:2,5

3:7

3:7,2

3:2

3:1,9

12

12

13

21

1,5

20

1,5

1,4

0,3

0,1

0,1

0,2

0,4

0,6

0,08

0,01

0,009

1,0

1,03

1,0

1,02

0,01

0,009

1550

ЮВ

480