Способ ротационного выдавливания заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и, в частности, к ротационному выдавливанию заготовок с центральной полой частью и фланцем, преимущественно для изделий с наружными отводами в зоне стенки полой части. Центральную часть плоской заготовки зажимают между оправкой и прижимом, сообщают заготовке вращение, формообразуют полый полуфабрикат с фланцем и формируют отводы. Формирование отводов выполняют в два перехода. На первом переходе на боковой поверхности полуфабриката с помощью плунжера 9 и кольцевого деформирующего элемента 8 формируют отвод локальной вытяжкой при смещении части металла в направлении от центра полуфабриката к его периферии. На втором переходе полученный отвод обжимают кольцевым деформирующим элементом 12 в направлении от периферии к центру полуфабриката. В результате обработки диаметр первоначально полученного отвода уменьшается, а длина отвода увеличивается. При необходимости на полой детали можно выполнить несколько отводов. 4 ил.

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК

„.SU„„153029 (д) 4 В 21 D 22/16! 1 .20КАЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ с гГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ fHHT СССР

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

1 (21) 4367531/31"27 (22) 25.01.88 (46) 23.12.89. Бюл. Р 47 (71) Фрунзенский политехнический институт (72) А.Н.Греков, А.Л.Меннер, Ю.Ф.Иилованов и М.П.Шмальц (53) 621.983.44 (088 ° 8) (56) Авторское свидетельство СССР

И 1292994, кл. В 24 Е 39/00, 1985. (54) СПОСОБ РОТАЦИОННОГО ВЫЛАВЛИВАНИЯ

ЗАГОТОВОК (57) Изобретение относится к обработке металлов давлением и, в частности, к ротационному выдавливанию заготовок с центральной полой частью и фланцем, преимущественно для изделий с наружными отводами в зоне стенки полой части. Центральную часть плоской заготовки зажимают между оправкой

2 и прижимом, сообщают заготовке вращение, формообразуют полый полуфабрикат с фланцем и формируют отводы. Формирование отводов выполняют в два перехода. На первом переходе на боковой поверхности полуфабриката с помощью плунжера 9 и кольцевого деформирующего элемента 8 формируют отвод локальной вытяжкой при смещении части металла в направлении от центра полуфабриката к его периферии. На втором переходе полученный отвод обжимают кольцевым деформирующим элементом 12 в направлении от периферии к центру полуфабриката. В результате обработки диаметр первоначально полученного

Ф отвода уменьшается, а длина отвода увеличивается. При необходимости на полой детали можно выполнить несколько отводов. 4 ил.

1530298

Изобретение относится к обработке металлов давлением и, в частности, к ротационному выдавливанию заготовок иэделий с центральной полой частью, фланцем и отводами, преимущественно для изделий с наружными отводами в зоне стенки полой части.

Целью изобретения является повышение эксплуатационных характеристик 10 готовых изделий за счет выполнения отводов за одно целое с ними.

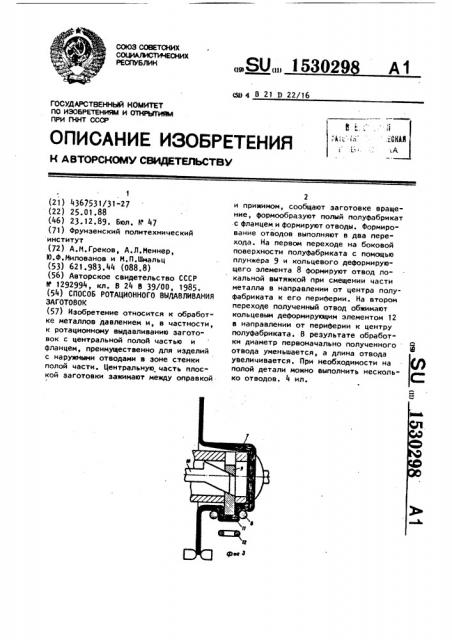

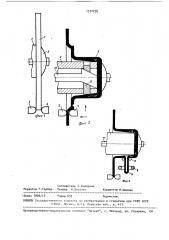

На фиг. 1 изображена исходная схема; на фиг, 2 - формообразование полого полуфабриката с фланцем; на 15 фиг. 3 - первый переход; на фиг.4 второй переход.

Способ осуществляют следующим образом.

Плоскую заготовку 1 зажимают в 20 центральной части между оправкой 2 и прижимом 3, по двум торцам загоовки 1 размещают деформирующие элементы 4 и 5, предназначенные для процесса формообразования полого 25 полуфабриката 6. Затем включают вращение приводной оправки 2, заготовка также начинает вращаться. Деформирующим элементам 4 и 5 сообщают продольную и поперечную подачу, при этом за несколько последовательных смещений металла в направлении от перифе" рии к центру формируют полуфабрикат

Ь с фланцем. Для осуществления первого перехода отключают вращение приводной оправки 2 и до касания с деталью 7 подводят кольцевой деформирующий элемент 8, который при этом находится по центру плунжера 9. 3атем с помощью плунжера 9 и штока 10 смещают металл боковой стенки детали

7 с формообразованием отвода 11. Перед выполнением второго отвода деформирующий элемент 8 и плунжер 9 выставляют в исходное положение. Во 4 втором переходе производят обжатие отвода ll деформирующим кольцевым элементом 12, при этом направление перемещения деформирующих элементов .

12 - от периферии к центру полуфаб-, риката. 8 результате обработки отво да 11 деформирующим элементом 12 диаметр отвода уменьшается и он преобразуется в отвод 13.

Полученная таким образом заготовка может быть выполнена и с меньшим диаметром отвода 13, для этого соответственно повторяют второй переход с другим деформирующим элементом.

Пример. После формообразования полого полуфабриката с фланцем известным способом на оправке 60 мм производят выполнение первого перехода. Диаметр плунжера 15 мм, ход

8 мм, диаметр кольцевого торового деформирующего элемента 19 мм. Второй гереход выполняется кольцевым деформирующим элементом диаметра

14 мм при поперечной подаче 100 мм/

/мин. Длина отвода после второго перехода 15 мм. Материал заготовки

AfllM толциной 2 мм.

Способ позволяет изготавливать заготовки с центральной полой частью, фланцем и отводами за одно целое с заготовкой. формула изобретения

Способ ротационного выдавливания заготовок иэделий, преимущественно с центральной полой частью, фланцем и отводами, включающий зажатие центральной части плоской заготовки между оправкой и прижимом, сообщение заготовке вращательного движения и формообразование полого полуфабриката с фланцем, о т л и ч а ю щ и и с я тем, что, с целью повышения эксплуатационных характеристик гото- вых изделий за счет выполнения отводов за одно целое с ними, формование отводов выполняют в два перехода, на первом переходе на боковой поверхности полуфабриката с помощью плун*ера и кольцевого деформирующего элемента формируют отвод локальной вытяжкой пуансоном в кольцевом деформируюц ем элементе при смещении части объема металла в направлении от центра полуфабриката к его периферии, а на втором переходе полученный отвод обжимают кольцевым деформирующим элементом в направлении от периферии к центру полуфабриката, причем формируют отвод на первом переходе с диаметром, большим диаметра отвода после второго перехода.

1530298

Фиг. Ф

Корректор M.1Jàðoøè

Тираж 693

Подписное

ВНИИПИ Государственного комитета но изобретениям и открьгтиям при ГКНТ СССР

113035, Москва, m-35, Payurc.êàÿ наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Редактор Г. Гербер

° В Ю р

1 Заказ 7806/1О, Составитель E.Êîëëäèíà

Техред M.Õîäàíè÷