Агрегат для накатки зубчатых заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для обработки металлов давлением и касается конструкции деталепрокатных станов для накатки зубчатых профилей на горячих заготовках. Цель изобретения - повышение производительности агрегата и качества прокатанных изделий за счет автоматизации загрузки заготовок из тары в накопитель и исключения забоин при выгрузке прокатанных изделий в тару. Агрегат включает смонтированные в технологической последовательности короб 1, загрузчик 3, накопитель 5, кантователь 6, толкатель-задатчик 7 и нагревательное устройство 8 и зубопрокатный стан 10 с механизмом 9 переноса нагретых заготовок и выгрузки, и узлом укладки готовых изделий. Загрузчик 3 выполнен в виде подъемника с магнитным захватом, переносящего заготовки из короба в накопитель 5, снабженный датчиком положения ступицы, электрически связанным с кантователем 6. Заготовки из накопителя 5 скатываются в кантователь 6, который по сигналу датчика поворачивается на 180° и ориентирует заготовку в нужное положение. Толкатель-задатчик 7 подает заготовку в нагревательное устройство 8, откуда по одной с помощью механизма загрузки и выгрузки она подается в зубопрокатный стан 10 и после обработки в нем поступает на выгрузку в емкость 14. В агрегате механизированы все операции, начиная от загрузки и кончая укладкой изделий в тару. 10 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

В 21 Н 5 02

Вй C."»-

IIATEHTIi".

Е, Б

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2 l ) 4348922/25-27 (22 ) 23. 12.87 (46 ) 23. 2. 89. Б юл. № 47 (71) Алма-Атинский завод тяжелого машиностроении им. 60-летия СС(.P (72) В. М. Олейник, И. М. Раушенбах, В. И. Бурилов, И. И. Беленький, В. В. Шишкин и Н. A. Шсн (53) 621.834 (088.8) (56) Авторское свидетельство ГССР

Х 921659, кл. В 21 Н 5/02. (54) АГРЕГАТ ДЛЯ НАКАТКИ ЗУБЧАТЫХ ЗАГОТОВОК (57) Изобретение относится к оборудованию для обработки металлов давлением и касается конструкции деталепрокатных станов для накатки зубчатых профилей на горячих заготовках. Цель изобретения — повышение производительности агрегата и качества прокатных изделий за счет автоматизации загрузки заготовок из тары в накопитель и исключения забоин при выгрузке прокатанных изделий в тару. Агрегат

Изобретение относится к оборудованию для обработки металлов давлением, в частности к оборудованию для производства, преимущественно. тяжеловесных цилиндрических зубчатых деталей с широкими венцами путем накатки зубьев в горячем состоянии.

Цp/lbK) изобретения является повышение производительности агрегата и качества проката нны х изделий 3d счет автоматизации загрузки заготовок из тары в накопительи исключения забоин при выгрузке прокатанных изделий в тар1.

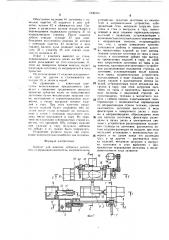

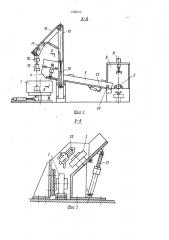

На фиг. 1 показан агрегат для накатки зубчазых заготовок, общий вид; на фиг. 2 -- сечение A — А на фиг I; на фиг. 3 сечение Б — Б на фиг. 2 (бункер) . на фиг. 4 узел I на фиг, с заготовкой в накопителе; на фиг. 5 -- го же. с заго„„SU„„1530315

2 включает смонтироанные в технологической последовательности короб 1, загрузчик 3, накопитель 5, кантователь 6, толкательзадатчик 7 и нагревательное устройство 8 и зубопрокатный стан 10 с механизмом 9 переноса нагретых заготовок и выгрузки и узлом укладки готовых изделий. Загрузчик 3 выполнен в виде подъемника с магнитным захватом, переносящего заготовки из короба в накопитель 5, снабженный датчиком положения ступицы, электрически связанным с кантователем 6. Заготовки из накопителя 5 скатываются в кантователь 6, который по сигналу датчика поворачивается на 180 и ориентирует заготовку в нужное положение. Толкатель-задатчик 7 подает заготовку в нагревательное устройство

8, откуда по одной с помощью механизма загрузки и выгрузки она подается в зубопрокатный стан 10 и после обработки в нем поступает на выгрузку в емкость 14.

В агрегате механизированы все операции, начиная от загрузки и кончая укладкой изделий в тару. 10 ил. товкой в кантователе; на фиг. 6 — сечение  — В на фиг. 4 (кантователь); на фиг. 7 — сечение à — Г на фиг. I; на фиг. 8 -- сечение Д вЂ” Д на фиг. 1; на фиг.9 — сечение Š— Е на фиг. 1; на фиг. 10— сечение Ж вЂ” Ж на фиг. 1.

Агрегат для накатки зубчатых профилей содержит установленные в технологической последовательности поворотный короб 1 с заготовками 2, загрузчик 3 для переноса заготовок из короба 1 в бункер 4 наклонного накопителя 5, кантователь 6 с толкателем-задатчиком 7 заготовок в нагревательное устройство 8, механизм 9 для переноса нагретых заготовок из устройства 8 в зубопрокатный стан 10 и выгрузки из стана на стол-холодильник !1 готовых изделий 2,,поворотный поддон 13 и емкость !4, 1530315

Загрузчик 3 представлен стойкой 15 и наклонной стрелой 16, на направляющих которой размещена с возможностью перемещения тележка 17, охваченная через ролики тросом 18, один конец которого несет магнитную головку 19, а другой связан с силовым цилиндром 20. В бункере 4 днище поворотное (фиг. 3) от цилиндра 21 для регулирования угла наклона траектории движения заготовки, а на одной из стенок на расстоянии от днища, меньшем чем диаметр заготовки, укреплен козырек 22 для направления заготовки в накопитель 5 венцом, т. е. чтобы заготовка свободно катилась до отсекателя 23, предназначенного для поштучной выдачи, а затем мимо, определяющего расположение ступиц, датчика 24 в каитователь 6.

Кантователь (фиг. 4 — 6) выполнен в виде поворотного от привода 25 на 180 в горизонтальной плоскости стола 26, над плоскостью которого размещены образующие окна для прохода заготовки направляющие 17, а в прорезях — поворотные фиксаторысобачки 28. Привод 25 электрически связан с датчиком 24 и по его сигналу включается для поворота стола 26 с заготовкой, например, за готовка прошла мимо датчика 24 ступицей, кантовать ее не нужно, сигнал от датчика 24 на привод 25 не гюступ ит. Для пода чи соорие нти рова иной заготовки в нагреватель 8 предусмотрен задатчик 7, установленный с возможностью чередования величины и последовательности хода от системы управления, а именно неполного хода, для подсекания сориентированной заготовки, т. е. установка -на ступицу и полного хода для подачи ее в нагреватель 8.

Нагреватель 8 (фиг. 7) содержит индуктор 29, механизм 30 подъема заготовки в индуктор 29 и механизм 31 вращения заготовки для равномерного нагрева венцов.

Механизм 9 переноса заготовок 2 из нагревателя 8 в зубопрокатный стан 10 и выгрузки изделий 12 из стана (фиг. 8) включает поворотные в горизонтальной плоскости на 90 от привода 32 взаимно перпендикулярные консоли 33 с выдвижными от привода 34 ухватами 35. Привод 34 смонтирован с возможностью перемещения в вертикальной плоскости от цилиндра 36.

Собственно зубопрокатный стан 10 включает подвижный 37 и неподвижный 38 суппорты со шпинделями 39 и 40 смонтированными на них гладкими 41 и зубчатыми 42 валками. Между суппортами 37 и 38 расположена каретка 43 с подвижными 44 и неподвижным 45 шпинделями для зажима и вращения заготовки.

Для подогрева заготовок в зоне прокатки предусмотрен индуктор 46, смонтированный йа жестко связанной с кареткой 43 плите 47. Для вращения валков 41 и 42 предусмотрен привод 48, для смены валиков — съемник 49. Узел выгрузки изделий

12 представлен столом-холодильником 11 и поворотным поддоном 13, на одном конце которого закреплен груз 50, а на другом — конический рассекатель 51.

Агрегат работает следующим образом.

Иэ короба 1 заготовки 2 загрузчи10 ком 3 поднимаются в положение над бункером 4, а потом сбрасываются в бункер на поворотное днище. Проходя мимо козырька 22, заготовки поворачиваются на венец и попадают на накопитель 5, а по нему скатываются до отсекателя 23, который поштучно передает их мимо датчика 24 на кантователь 6.

Если датчик 24 настроен, например, на контакт с большей ступицей заготовки, то сигнал от датчика поступит на кантователь при контакте ступиц с ним. Если же заготовка из накопителя процгла мимо датчика малой ступицей, т. е. в сориентированном положении, и не задела датчик, то сигнала на поворот кантователя не будет. При сигнале «Поворот»

2 включается привод 25, который поворачивает стол 26 с размещенной в направляющих 27 и фиксаторах 28 заготовкой на 180 и останавливается, Заготовка на кантователе будет обращена малой ступицей в сторону нагревателя, т. е. в сориен30 тированном положении. Включается эадатчик (толкатель) 7 на неполный ход. чтобы подсечь заготовку, т. е. опрокинуть ее на стол 26 большей ступицей. потом эадатчик возвращается в исходное положение и вторым полным ходом задает

35 сориентированную меньшей ступицей вверх заготовку на стол нагревателя, которым за готовка подни мается до меха низма 31 и при вращении нагревается.

В это время в зону нагрева подает40 ся приводом 34 ухват 35 правой консоли 33. По окончании нагрева стол с заготовкой опускается и, про одя ухват 35, оставляет на нем нагретую заготовку, которая потом вместе с ухватом выводится из нагревателя с помощью привода 34.

45 Консоль 33 с нагретой заготовкой пово-, рачивается приводом 32 на 90, после чего приводом 34 гидроцилиндра ухват выдвигается и подает заготовку в зону прокатки стана, где уxBBT с помощью цилиндра 36 опускается и укладывает заготов50 ку на шпиндель 45.

Затем ухват выводится приводом 34 из зоны прокатки и приводом 32 правая консоль с ухватом возвращается в исходное положение. Заготовка зажимается шпинделями 44 и 45, приводится во вращение, подогревается в индукторе 46 до температуры прокатки, обжимается гладкими валками 41.

1530315

Обкатанная валками 41 заготовка с почощькг каретки 43 подается в зону зубчатых валков 42 и обжимается ими. Свеление и разведение валков осуществляется перемещением подвижного суппорта 37 по на пра вляющим станины. После накатки зубьев отводят суппорт 37 для освобождения полученного изделия 12, которое с помощью карегки 43 подается в зону гладких валков, куда подводят левую кон соль 33 с ухватом 35 для снятия изделия со шпинделя 45.

Ухват с изделием выводят из стана, поворачивают консоль влево на 90 и изделие укладывают на стол-хололильник 11, этим же поворотом правая консоль подает очередную заготовку из нагревателя 8 в зонуi прока гки.

На холодильнике 11 изделия укладываются лруг за лругом и сталкиваются на полдон 13, а затем в короб.

По сравнению с известным агрегатом использование предлагаемого привелет к снижению трудоемкости процесса прокатки зубчатых колес из тяжеловесных заготовок путем механизации загрузки стана заготовками в сориентированном положении, а также выгрузки готовых изделий в тару. При этом качество прокатанных излелий будет сохранено ибо изделия после стана остывают на холодильнике и затем с помощью наклонного поддона мягко опускаются в тару. Из практики эксплуатации зубопрокатных станов известно, что примерно 10ß готовых изделий при укладке в тар> получали забоины на зубьях и их нужно было поправлять

Устранение ручного труда при сортировке дополнительно освободит лва человека.

Форму,га изобретения

Агрегат лля накатки зубчатых заготовок, солержащий накопитель, нагревательное устройсгво, задатчик заготовок из накопителя в нагревательное устройство, зубопрокатный стан, механизм загрузки заготовок в стан и выгрузки в тару, выполненный в виде взаимно перпендикулярных консолей с захватами, установленными с возможностью поступательного перемещения в ггаггравчении консоли, отличггющийся тем, что, с целью повышения произво10 лительности работы и повышения качества прокатанных изделий за счет автоматизации загрузки заготовок из тары в накопитель и исключения эабоин прн выгруэ. ке прокатанных изделий в тару, он снабжен загрузчиком заготовок из тары в на15 копитель, кантователем заготовок с устройством распознавания положения ступицы на заготовке, установленными после накопителя перед нагревательным устройством, холодильником в виде поддона, узлом укладки, грузом и рассекателем потока из20 делий, установленным после механизма выгрузки в тару, при этом загрузчик заготовок из тары в накопитель выполнен в виде колонны с наклонной стрелой, направляющими, тележки и магнитного зах25 вата с гибкой связью, охватывающей смонтированную с возможностью перемещения по направляющим стрелы тележку, причем кантователь заготовок выполнен в виде фиксаторов и поворотного диска с пазами и направляющими, образующими окно

30 лля прохода заготовки, фиксаторы размещены в пазах диска и электрически связаны с устройством распознавания положения ступицы на заготовке, рассекатель потока изделия размещен на поддоне, при этом последний установлен с возможностью поЗя ворота и на одном конце его размещен груз, а на другом — рассекатель потока изделий, механизм загрузки и выгрузки заготовок в стан выполнен с возмо ж иост ью че редо ва ни я вел и ч и н ы и последовательности хода захватов.

l530315

902. 2

l5303I5

27!

530315

Я-в

Г- Г

ФОЕ 7

l5303l5 (,истааl

Реда ктор Г. Г< рб< р Текрсд И Верес Корректор T. Г!алий

Заказ 7807jl l Тираж 572 Подписное !!НИИ! !И Государств< ни <го комитет«по изобретениям и открытиям нри ГК!(Т Г(.СР ! !3035, Москва, Ж--35, Раушская наб, д. 4/5

Прои <и«<"««< ;« ь <т;«< льский комбинат «П«тент«, г < ккгород, ул. Гагарина, О !