Способ профилирования режущих элементов

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к технологии изготовления зуборезного инструмента. Цель изобретения - повышение точности сборки за счет упрощения конструкции устройства, используемого при сборке. Установку каждого последующего режущего элемента 1 в технологическое приспособление производят до ограничителя 3 с базированием режущего элемента 1 передней поверхностью 4 или задней поверхностью 5 по введенному упору 6. Упор 6 перемещают по базовой поверхности 7 приспособления после установки и закрепления предыдущего режущего элемента на величину L, которая больше толщины H режущего элемента. После установки режущих элементов ограничитель 3 снимают, а базовую поверхность 7 приспособления разворачивают на угол ψ<SB POS="POST">н</SB> и осуществляют шлифование режущих элементов шлифовальным кругом, выдерживая базовое расстояние K. Затем режущие элементы снимают и монтируют в рабочий корпус. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (sg 4 Б 23 F 21/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTGPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ пО изОБРетениям и ОтнРытиям

ПРИ ГКНТ СССР

1 (21) 4213555/30-08; 4295499/30-08 (22) 24 .03.87 (46) 23.12.89. Бюл. И 47 (71) Производственное объединение

"Чебоксарский завод промышленных тракторов" (72) Н.И.Антохин и И.А.Борисов (53) 621.924.6 (088.8) (56) Иойсеенко О.И. и др. Скоростное зубофреэерование. - Киев: Техника, 1972, с. 122-128, (54) СПОСОБ ПРОФИЛИРОВАНИЯ РЕЖУШИХ

ЭЛЕИЕНТОВ (57) Изобретение относится к машиностроению, в частности к технологии изготовления зуборезного инструмента. Цель изобретения - повышение точности сборки за счет упрощения конструкции устройства, используемого при сборке. Установку каждого

SU 15 0 2 А1

2 последующего режущего элемента 1 в технологическое приспособление производят до ограничителя 3 с базированием режущего элемента 1 heредней поверхностью 4 или задней поверхностью 5 по введенному упору

6. Упор 6 перемещают по базовой поверхности 7 приспособления после установки и закрепления предыдущего режущего элемента на величину L, которая больше толщины Н режущего элемента ° После установки режущих элементов ограничитель 3 снимают, а базовую поверхность приспособления разворачивают на угол („ и осуществляют шпифование режущих элементов шлифовальным кругом, выдерживая базовое расстояние К ° 3атем режущие элементы снимают и монтируют в рабочий корпус. 1 з.п. Ф-лы, 3 ил.

1530352

Изобретение относится к машиностроению в частности к технологии изготовления зуборезного инструмента.

Цель изобретения - повышение точности сборки за счет упрощения конструкции устройства, используемого при сборке.

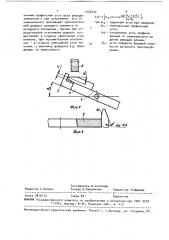

На фиг.1 показана схема установки режущих элементов в технологическое приспособление;, на фиг.2 - вид

А на фиг.1; на фиг.3 — фрагмент схемы монтажа режущих элементов в рабочий корпус инструмента. 15

Способ осуществляют следующим обра зом.

Установку каждого последующего режущего элемента 1 в технологичес. кое приспособление 2 производят до 2р ограничителя 3 с базированием режущего элемента 1 передней поверхностью

4 или задней поверхностью 5 по введенному упору 6. Упор 6 перемещают по базовой поверхности 7 приспосоЬления после установки и закрепления предыдущего режущего элемента на величину L, которая больше толщины h режущего элемента. После установки режущих элементов ограничитель 3 сни- 3О мают, а базовую плоскость 7 приспособления разворачивают на угол („ и осуществляют шлифование режущих элементов шлифовальным кругом 8, выдерживая базовое расстояние К. Затем

35 режущие элементы снимают в раЬочий корпус 9.

Применение подвижного упора б позволяет производить установку всех режущих элементов в технологическое приспособление с их базированием по одной и той же поверхности, увеличить полезную площадь базовой плоскости 7, устранить взаимодействие режущих элементов друг с дpугом и ТGм самым по 4 высить точность сборки, . Способ позволяет устранять отклонение угла профиля режущих элементов в рабочем корпусе от его номинального значения непосредственно при их

50 профилировании.Для этого определяют полученный профильный угол всех режущих элементов в раЬочем корпусе 9 инструмента. Режущие элементы и пазы корпуса маркируют. Затем режущие эле55 менты вынимают из раЬочего корпуса и устанавливают в технологическое приспособление 2 соответствующим оЬразом. Режущие элементы 10, угол профиля которьх меньше номинального угла профиля ь,, устанавливают с дополнит JlbMblM доьоротом L от исходного положения в сторону увеличения угла наклона 63„, а режущие элементы 11, угол профиля которых больше номинального угла профиля с о, устанавливают с дополнительным доворотом й(,) от исходного положения в сторону уменьшения угла наклона. Величину доворота h Q определяют по зависимости (в1-. + p g) )

had = Ы.

arccos-----------), в R Ч н где ЬЯ вЂ” величина доворота;

Ь Ы, — отклонение угла профиля резцов от номинального на длине режущей кромки;

Ы., — задний угол при вершине; номинальный профильный угол; „ - угол поворота Ьаэовой плоскости заточного приспосоЬления.

Режущие элементы 1, угол профиля которых равен номинальному углу профиля o(.0, устанавливают в исходное положение. Затем режущие элементы шлифуют, снимают и монтируют в рабочий корпус 9 в соответствии с маркировкой. формула изобретения

1. Способ профилирования режущих элементов зубообрабатывающих инструментов, при котором режущие элементы устанавливают в технологическом приспособлении с базированием по передней или задней поверхности, затем разворачивают приспособление на номинальный угол профиля зуба, после чего осуществляют шлифование режущих элементов, их маркировку и монтаж в рабочий корпус, о т л и ч а ю— щ. и и с я тем, что, с целью повышения точности сборки, установку каждого последующего элемента в приспособление производят по введенному упору, который перемещают по базовой поверхности после установки и закрепления предыдущего режущего элемента на величину, большую толщины режущего элемента.

2. Способ по п.1, о т л и ч а юшийся тем, что определяют полу1530352

ЕЯ = Ы. arccos- --- =- — — J

t u(e(. + и о ) 1

rê Vu где с в — заданный угол при вершине;

5 номинальный профильный угол;

Ею — отклонение угла профиля резцов от номинального на длине режущей кромки;

10 „ - угол поворота базовой плоскости заточного приспособления. ченный профильный угол всех режущих элементов и при отклонении его от номинального Производят дополнительный доворот режущего элемента от исходного положения, причем при отрицательном отклонении доворот осуществляют в сторону увеличения угла наклона, при положительном отклонении - в сторону уменьшения угла на". клона, а величину доворота b,Q определяют по зависимости

Составитель В.Слиткова

Редактор С.Пекарь Техред Л.Сердюкова Корректор М.Шароши

«ю е г г

Заказ 7810/13 Тираж 831 Подписное

ВНИИПИ Го

И Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 роизводстеенно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина 101