Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к способам совмещенной обработки деталей резанием. Цель изобретения - повышение производительности и качества обработки за счет изменения жесткости технологической системы в процессе обработки. Натяг деформирующей части обрабатывающей головки относительно направляющей втулки уменьшают с момента начала обработки детали режущими элементами до момента контакта деформирующей части с поверхностью детали. После этого ей сообщают одновременную поперечную и продольную вибрации. Устройство снабжено продольными и поперечными направляющими, размещенными в корпусе, и пружинами, установленными параллельно оси направляющей втулки с возможностью контакта с опорным конусом деформирующего элемента и корпусом устройства, причем поперечные направляющие расположены между режущими элементами и продольными направляющими. Направляющая втулка выполняется в виде конуса длиной, равной расстоянию между режущими и деформирующими частями, при этом минимальный диаметр не превышает диаметра детали после обработки резанием, а максимальный диаметр выполняется больше или равным минимальному диаметру плюс две высоты шероховатости поверхности детали, получаемой после резания. Это позволяет повышать качество поверхностного слоя детали, а также снижать кривизну и волнистость обрабатываемой поверхности. 2 с.п. и 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5114! В 24 В 39 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4319921/31-27 (22) 22. 10. 87 (46) 23.12.89. Бюл. № 47 (71) Московский автомеханический институт (72) Ю. В. Максимов (53) 62! .923.77 (088.8) (56) Авторское свидетельство СССР № 831583, кл. В 24 В 39/04, 1981. (54) СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к машиностроению, в частности к способам совмещенной обработки деталей резанием. Цель изобретения — повышение производительности и качества обработки за счет изменения жесткости технологической системы в процессе обработки. Натяг деформируюшей части обрабатывающей головки относительно направляющей втулки уменьшают с момента начала обработки дета.чи режущими эчементами до момента контакта деформируюшей части с поверхностью детали. После этого

Изобретение относится к технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и пластическое деформирование, и может быть использовано при обработке штоков, плунжеров гидроцилиндров и других подобных деталей.

Целью изобретения является повышение производительности и качества обработки, снижение волнистости и кривизны обрабатываемой поверхности за счет изменения жесткости технологической системы в процессе обработки.

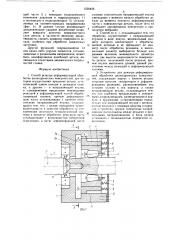

На фиг. представлено устройство для реализации способа, общий вид; на фиг. 2— сечение А-А на фиг. 1; на фиг. 3 — устройство

„„SU„„1530425 А 1

2 ей сообщают одновременную поперечную и продольную вибрации. Устройство снабжено продольными и поперечными направляющими, размещенными в корпусе, и пружинами, установленными параллельно оси направляющей втулки с возможностью контакта с опорным конусом деформирующего элемента и корпусом устройства, причем поперечные направляющие расположены между режушими элементами и продольными направляющими. Направляющая втулка выполняется в виде конуса длиной, равной расстоянию между режущими и деформируюшими частями, при этом минимальный диаметр не превышает диаметра детали после обработки резанием, а максимальный диаметр выполняется больше и.чи равным мини м альнол1х диа метрл плюс две высоты шероховатости поверхности детали, получаемой после резания. Это позволяет повышать качество поверхностного слоя детали, а также снижать кривизну и волнистость обрабатываемой поверхности. 2 с, и 1 з. и, ф-1bl, 5 ил. в момент перехода деформируюшей части с направляюшей втулки на деталь; на фиг. 4 и 5 варианты исполнения устройства.

Способ осушествляют следующим образом.

Устройство устанавливается на суппорт токарно-винторезного станка и включает в себя обрабатывающую головку (корпус) 1, выполненную с продольными направляюгцими П и поперечными направляющими Пр, установленную в ней режущую часть (блок)

2 с резцами, упругую деформируюшую часть 3 с опорным конусом 4, сепаратором 5. деформируюшими роликами 6. и также коническую напраяляюшую втулку 7, 1530425 упругие элементы (пружины) 8 и крышку 9.

Деталь (вал) 10 устанавливается одним концом в шпинделе станка, а другим в конической направляющей втулке 7. Минимальный диаметр втулки 7 контактирует с обрабатываемой деталью 10 и его размер не превышает диаметр последней после обработки резанием.

Максимальный диаметр расположен на расстоянии L, равном расстоянию между 10 вершинами резцов режущей части 2 и роликами 6 до начала обработки, и выбирается больше или равным минимальному диаметру плюс две высоты шероховатости, получаемой после резания.

Резцы в режущей части (блоке) 2 предBdpHTpëüío вне станка настраиваются на размер обработки с учетом последующей обработки II Iàe Tè ÷eeêII ì деформ и рован нем, ролики 6 упругой деформирующей части 3 также предварительно устанавл ваются на 20 заданный размер обработки.

Ролики 6 расположены в сепараторе 4 лод острыми углами самоподачи ((к оси головки 1, а торец упругой деформирующей части 3 до начала обработки лежит в одной плоскости с одной из сторон поперечных направляющих Пр (фиг. !).

До начала обработки резцы режущей часги (блока) 2 охватывают деталь 10, а ролиhII 6 — коническую направляющую втулку 7.

Упругие элементы (пружины) 8 сжаты, лри- >0 чем сила сжатия не должна превышать силы трения скольжения роликов 6 ло втулке 7.

Вкл юч дается СОЖ, вра ще нне детали и продольная подача устройства. Резцы режу щей части (блока) 2 начинают обрабатыв ITb деталь 10. Деформирующие ролики 6 перемещаются II0 конической направляющей втулке 7 с подачей, которая равна;

5 = — 8+S,, где 8; — суммарная подача роликов 6 по

BT .7KP 7; 40 продольная подача суппорта станка, самоподача роликов 6.

Величина самолодачи выбирается из условия, что размер А (фиг. !) будет пройден частью 3 за время, которое необходимо для перемещения роликов 6 на расстояние 1

45 с продольной подачей суп порта ста н ка

Размер В между направляющими Пр должен быть равен размеру А упругой деформирующей части 3, взятому с учетом обеспечения осцилляции в l10IIeðå÷íoì направлении последней.

При перемещении роликов 6 ло конической направляющей втулке 7 отсутствует их осцилляция в поперечном направлении.

Функция роликов 6 в данный момент заключается в удержании детали 10 через втулку 7 55 от смещения вследствие действия сил резания. Г!ричем, если ролики 6 находятся на расстоянии L от детали, то жесткость детали имеет максимальную величину. Это является

4 следствием конической формы поверхности направляющей втулки 7, увеличивающей ранее установленную величину натягу роликов 6.

Стабилизируют ускоренное перемещение роликов б по втулке 7 упругие элементы (пружины) 8, сила сжатия которых начинает действовать при наличии вращения детали 10, т. е. при возникновении силы трения качения в контакте между роликами 6 и втулкой 7.

По прошествии определенного промежутка времени резцы режущей части 2, имея возможность поперечной осцилляции О, создают участок поверхности определенной длины с заданной точностью и за счет предварительно выставленного размера обработки продолжают процесс резания с заданной точностью (фиг. 3) . Упругая деформирующая часть 3 с роликами 6, находящаяся в одной головке 1 с режущей частью 2, начинает обработку детали 10 пластическим деформированием. При этом переход роликов 6 на деталь 10 происходит плавно, так как минимальный диаметр направляющей втулки 7 не превышает по величине диаметр детали 10 после обработки резанием (фиг. 3).

В момент перехода роликов б с конической направляющей втулки 7 на деталь 10 упругая деформирующая часть 3 должна полностью располагаться между сторонами поперечных направляющих Пр. Размер направляющих Пр в направлении, перпендикулярном оси вращения детали, позволяет обеспечить осцилляцию упругой деформирующей части 3 в поперечном направлении.

Нал и чие на .детали 10 определенного участка поверхности, обработанного резанием с заданной точностью, позволяет осуществлять одновременно с резанием пластическое деформирование с осциллирующим движением О„упругой деформирующей части 3 (фиг. 3).

Указанное осциллирующее движение позволяет избежать появления волнистости обработа нной поверхности вследствие отсутствия накопления деформированного металла перед деформирующими роликами 6.

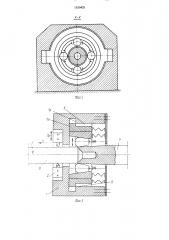

В варианте устройства для осуществления способа режуще-деформирующей обработки цилиндрических поверхностей функцию упругих элементов 8, направленную на обеспечение стабильного перемещения упругой деформирующей части 3 по конической направляющей втулке 7, выполняют гидроцилиндры ll. Штоки последних при выдвижении перемещают деформирующую часть 3 по продольным направляющим П головки до поперечных направляющих Пр (фиг. 4).

В другом варианте устройства устанавливают на одной стороне поперечных направляющих Пр упругие элементы 12 и обеспечивается принудительная продольная О». и поперечной О. осцилляции деформирую1530425

Формула изобретения,3 4

5 щей части 3 с помощью пульсирующего изменения давления в гидроцилиндрах 11 и поочередно в гидроцилиндрах 13, установленных на соответствующих направлениях (фи г. 5) . В данном случае возникающее дополнительное ударное воздействие позволяет повысить качество поверхностного слоя детали, в частности величину микротвердости, снизить кривизну поверхности детали, особенно при обработке закаленных эа готово к. 10

Другой функцией гидроцилиндров 13 или каких-либо упругих элементов, устанавливаемых в радиальном направлении, может быть демпфирование колебаний детали, являющихся следствием динамических погрешносте и с та н к а.

15!. Способ режуще-деформирующей обработки цилиндрических поверхностей, при котором осуществляют вращение детали, установленной одним концом в шпинделе станка, а другим — в направляющей втулке, и одновременное продольное перемещение режущей и деформирующей частей обрабатывающей головки, причем деформирующую часть устанавливают с натягом относительно направляющей втулки, отличающийся тем, что, с целью повышения производительности и качества обработки за счет изменения жесткости технологической системы в процессе обработки, режущую часть устанавливают с воэможностью поперечноЙ осцилляции, а натяг деформирующей части

6 головки относительно направляющей втулки уменьшают с момента начала обработки детали до момента контакта деформирующей части с поверхностью детали, после чего ей сообщают одновременно поперечную и продольную вибрации.

2. Способ по п. 1, отличающийся тем, что обработку осуществляют с направляющей втулкой в виде конуса, минимальный диаметр которого контактирует с обрабатываемой деталью и не превышает ее диаметр после обработки резанием, а максимальный диаметр выбирается больше или равным величине минимального диаметра плюс две высоты шероховатости поверхности детали, получаемой после резания, причем втулка выполнена длиной, равной расстоянию между режущей и деформирующей частями.

3. Устройство для режуще-деформирующей обработки цилиндрических поверхностей, содержащее корпус с блоком резцов, опорным конусом, сепаратором и деформирующими роликами, расположенными под острыми углами к оси корпуса, а также направляющую втулку, отличающееся тем, что оно снабжено продольными и поперечными направляющими, размещенными в корпусе, и пружинами, установленными параллельно оси направляющей втулки с возможностью контакта с опорным конусом н корпусом устройства, причем поперечные направляющие расположены между резцами и продольными направляющими, а блок резцов установлен с воэможностью поперечной осцилляции.

1530425

1530425

ВНИИГ! И Государственного кочит«та ио изобр«тг кияч и о>лр>>тик>1 I:pl; ГЕ11Т 1.13 .I

11:3035. Москва, Ж вЂ” -35. P;Ix III«t;»I иай, 1 5

11роизво>огненно-издатедьский >tosh>III I-. 11аге>т». г, Ужгг>род, «Г;11,1!»1>t,l. 11 1

Редакт)>р В 1!стриги

Заказ ">815 16 (.ост,IHII>«11 < .. 11>,1«ги>

Tl вред И. В«р«г К»ррг лт >р .Ч Ч;>л«иi>ltlll) lit II

TI1P;Im 662 11».IIIII«II»L