Способ получения тугого резьбового соединения

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано в механосборочном производстве для образования резьбовых соединений с радиальным натягом. Цель изобретения - расширение функциональных возможностей способа, повышение надежности сборки и качества соединения. Определяют диаметр гладкого отверстия для конкретного функционального назначения резьбового соединения с отвечающими этому назначению коэффициентом полноты резьбы. По данным пробных завинчиваний производят выбор материала крепежного элемента по условию его прочности и максимальному крутящему моменту с 20%-ным коэффициентом запаса. Далее упрочняют заходную часть крепежного элемента до HRC 45-50. Соблюдая точное угловое положение крепежного элемента, выполняют соединение. 2 ил.

СОЮЗ СОВЕТСКИХ

СО).))ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„.,SU„„15 0 40 (51)4 F 16 В 3! 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

d+ d, - td о ) + q

l6fng M «р. т ),337 дз

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЖ БРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР

) (2!) 4331145/31-27 (22) 17.11.87 (46) 23.12.89. Бюл. ))- 47 (71) Читинский политехнический институт (72) С.Я. Березин (53) 62) 882.07.08 (088.8) (56) Авторское свидетельство СССР

9 ))83734, кл. F 16 В 31/06, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ ТУГОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ (57) Изобретение относится к машиностроению и м.б. использовано в механосборочном производстве для образоь вания резьбовых соединений с радиальным натягом. Цель изобретения

Изобретение относится к машиностроению.

Цель изобретения — расширение функциональных возможностей способа,,повышение надежности сборки и какачества соединения.

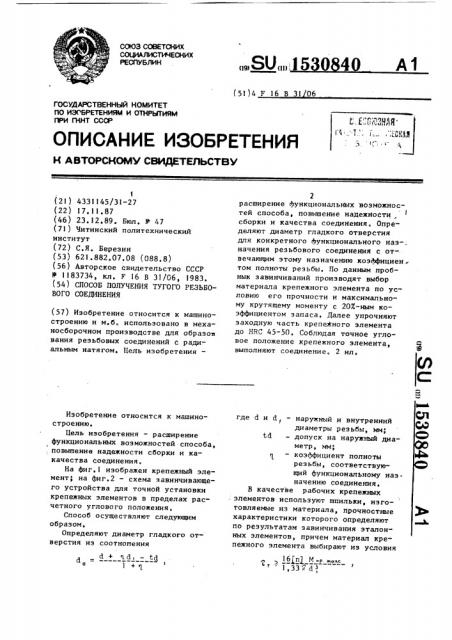

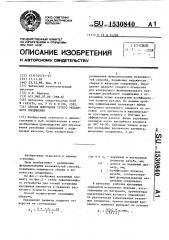

На фиг.l изображен крепежный элемент, на фиг.2 — схема завинчивающего устройства для точной установки крепежных элементов в пределах расчетного углового положения.

Способ осуществляют следующим образом.

Определяют диаметр гладкого отверстия из соотношения

2 расширение функциональных воэможностей способа, повышение надежности, сборки и качества соединения. Определяют диаметр гладкого отверстия для конкретного функционального назначения резьбового соединения с отвечающим этому назначению коэффициентом полноты резьбы. По данным пробнык завинчиваний производят выбор материала крепежного элемента по условию его прочности и максимальному крутящему моменту с 20Х-ным коэффициентом запаса. Далее упрочняют эаходную часть крепежного элемента до HRC 45-50. Соблюдая точное угловое положение крепежного элемента, выполняют соединение. 2 ил. где и d — наружный и внутренний диаметры резьбы, мм;

td — допуск на наружный диаметр, мм; коэффициент полноты резьбы, соответствующий функциональному назначению соединения.

В качестве рабочих крепежных элементов используют шпильки, изготовляемые из материала, прочностные характеристики которого определяют по результатам завинчивания эталон" ных элементов, причем материал крепежного элемента выбирают иэ условия

1530840

2 — предельное напряжение среза дпя материала крепежного элемента, МПа; где (п1 =

=1,?l,3 — коэффициент запаса прочности по напряжениям среза;

М вЂ” максимальное значение дей<<р Мс«<С ствующего крутящего момента, Н. м.

Рм<«кс — I ) 1 Ц Чз (у) c arete.

1. tg

20 (-г7 — предельный угол перекоса крепежного элемента относительно оси гладкого отгде верстия, град;

Х о — предельный и действительм««с < ный припуски на резьбу, мм; угол фаски в отверстии, о град; ширина фаски в отверстии, с<

30 мм;

T — длина сопряжения, мм.

Предлагаемый способ расширяет технологические возможности за счет того, что диаметр отверстия под резьбу расчитывают по заранее выбран 35 ному коэффициенту полноты, а крепежный элемент упрочняют в области заходного витка. Это позволяет обеспечить практически любые коэффициенты полноты и дает возможность завинчи40 вать крепежные злеMpHThl в корпусе иэ сталей и серых чугунов.

Выбор коэффициентов полноты при расчете диаметра отверстий производят, 45 исходя иэ конкретного назначения образуемых соединений,Предлагаемый способ повышает надежность образования тугих резьбовых соединений за счет того, что крутящий момент определяют по серии предвари-<

50 тельных завинчиваиий эталонного элемента. Это позволяет получить реальные значения крутящих моментов для предварительно определяемого диаметра отверстия и конкретной марки корпусного материала. Материал крепежных элементов выбирают по условию прочности для полученного значения

Затем упрочняют заходную часть крепежного элемента до ННС 45-50 и при ввинчивании крепежного элемента 15 соблюдают условие крутящего момента и 20-30Х-ного запаса прочности.

В предлагаемом способе упрочнение, заходной части крепежного элемента, расширяет функциональные возможности способа и позволяет ввинчивать стальные крепежные элементы в стальные и чугунные корпусные детали. Кроме того способ имеет действие по уменьшению угловых перекосов в пределах минимальных значений, определенных по расчетной зависимости, Это также повышает качество соединений эа счет обеспечения точного углового положения крепежных элементов.

Пример.

Для получения тугого резьбового соединения М14"1,5 с требованиями по стопорению (q = 0,6-0,7) предельные отклонения крепежного элемента должны соответствовать полю допуска

6р, tg = 236 мкм и й, = 12,376 мм.

По формуле находят диаметр отверстия под резьбу при < = 0,65 и

13,077 мм, Поле допуска на диаметр определяют путем подстановки вместо поля допуска на наружный диаметр er о верхнего и нижнего отклонений tg(es)

= 32 мкм и tg(ei) = 268 мкм. Тогда

d (es) = 13,16 мм, à d (ei)

13,045 мм. Среднее значение исполняемого размера равно d о = 13,1 мм.

Если соединения необходимо получить в корпусной детали из стали 20, НВ 1 36, Й = 200 МПа, то из данного материала изготавливают образцы призматической формы размерами 30«60 «

«120 мм, позволяющие на ширине 60 мм получить по 10 отверстий И 13„1 +

+ 0,06-0,055 в два ряда на каждом образце. Берут три образца и ввинчивают в отверстия эталонный крепежный элемент с записью крутящего момента. Определив по записям 30 значе ний крутящего момента, производят статистическую оценку его распределения относительно среднего значения по стандарту.

Для соединения М14 «1,5 среднее по замерам значение и среднее квадратическое отклонение равны М„ = 109,8 Нм, 12,6 Нм, Определяют далее максимальный дей- ствующий крутящий момент по формуле

М„р „- М „p + 3 (= 147,6 Нм. Назначая 20Х-ный запас прочности, получают наибольшие значения напряжений

5 1530840 среза для рабочих крепежных элементов по формуле < 358,4 Н/мм .

Известно, что предел текучести свя- м зан с касательными напряжениями 1 среза зависимостью

5! r т (0,58 — 0,7) d + !- -11 td

Й = †---- †††--- —

+ 1

Для полученного напряжения среза предел текучести равен 6 = 560 Н/мм т

Данному значению соответствует класс прочности (8,8) для крепежных элементов иэ сталей 35, 35Х, 38ХА и 45Г.

Выбирают наиболее ходовую сталь

35 и изготавливают.из нее предлагаемые рабочие крепежные элементы (фиг.1) с резьбой в соответствии со стандартами. Далее готовят рабочие крепежные детали с диаметрами отверстий под завинчивание в соответствии с расчетом по формуле, Крепежные элементы перед завинчиванием устанавливают в самоустановившийся патрон (фиг.2). Патрон выверяют относительно отверстия и плоскости корпусной детали посредством угольника с индикаторами 11, и 11 и. настраивают регулировкой упорных винтов.

Настройку производят до выполнения условия

После настройки патрона производят авинчивание рабочих крепежных элеентов в гладкие отверстия. По данным

5 замеров колебания крутящего момен-; .з но осциллограммам составляют (9,6 — 12,3) Нм, в то время как беэ выверки патрона относительно отверстия они достигают значений 1 36,2-64,8) Нм. Продольные разрезы и изготовление микрошлифов позволяют установить на микроскопе коэффициент перекрытия в пределах 0,65-0,72, что вполне соответствует требованиям по стопорению. Из 30 завинчиваний не наблюдалось ни одной поломки крепеж-. ных элементов при длине свинчиваний

Ь = 1,5d.

20 Ф о р м у л а и з î б р е т е н и я

Способ получения тугого резьбового соединения корпусной детали с крепежным элементом, имеющим треугольную резьбу, при котором в корпусной детали выполняют гладкое отверстие и ввинчивают в него крепежный элемент отличающийся тем, что, с целью расширения функциональных возможностей, повышения надежности сборки и качества соединения, диаметр d гладкого отверстия выбирают из соотношения и Г с tï Г !

45

{nj =

=1,?1,3 где (U1-!1 >) — максимальная раз— ность показаний индикаторов по нескольким различным положениям угольника; расстояние между индикаторами; предельный угол перекоса по формуле, По формуле для соединения M14 1,5 определяют предельный угол перекоса при (= 45, Ь = 1,51 d = 21, мм;

= 0 955 мм; d = d —,-1, = 0,9 мм: Г )

4 0,185 град (11 7 " ) .

При базовой длине между индикаторами Н=40 мм предельная разность показаний индикаторов не должна превышать значения 0,129 мм. По этой величине и производят настройку патрона регулировкой винтовгде d и d, — наружный и внутренний диаметры резьбы, мм;

td — допуск на наружный диаметр, мм; коэффициент полноты резьбы, соответствующий функциональному назначению соединения; материал крепежного элемента — иэ условия (n 1 !"! кр. мкс т 1 337 d+! где предельное напряжение среза для материала крепежного элемента, МПа коэффициент запаса прочности по напряжениям среза; максимальное значение действующего крутящего момента, Нм;

1530840

7. упрочняют заходную часть крепежного элемента до HRC 45-50, а при ввинчивании крепежного элемента соблюдают условие где () предельный угол перекоса крепежного элемента относительно .оси гладкого отверстия, град; предельный и действительный припуски на резьбу ммв угол фаски в отверстии, град; длина сопряжения, мм; ширина фаски в отверс-. тии мм

Составитель В. Ситушкин

РедактоР И. ЛеРбак ТехРед JI.Сердюкова Корректор О. Ципле

Заказ 7924/37 Тираж 699 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101