Печь кипящего слоя

Иллюстрации

Показать всеРеферат

Изобретение относится к цветной металлургии. Цель - сокращение продолжительности процесса обжига. Печь содержит корпус 1, реакционную камеру 2, желобковое ложное днище, гребни желобов на 1/8-1/5 часть их длины выполнены из графита 3 поочередно с противоположных сторон и соединены с токоподводами 4 при выполнении остальной части гребней желобов из огнеупорного токопроводящего материала 5 с размещением на днище печи слоя токопроводящей огнеупорной засыпки на 0,5-0,7 высоты желоба. 2 ил.

COfO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„Я0„„1530

15д 4 Г 27 В 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСИОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4320243/3!-02 (22) 22,10,87 (46) 23.12.89. 1 )олÄ I>" 47 (71) Институт металлургии и обогс>— щения АП КазССР (72) П.H.I)åñòLðîâ, T.С.Даулетбаксв, А.П.Дугель ый, Г>.А.Соловьев, В,Е,Дьяков, Б,В.Яковлев, Б,I).,opo>1>e— ев, А.Б.Биттеев .и В.В,Костелов (53) 66.096.5(088.8)(56) Авторское свидетельство ССС1

N> 107191), кл. F 27 В 15/02, 1983.

Патент Япошш ))" 53-3996, кл ° Г 27 В ) 5/00, 15 E 2, )977 °

2 (5 >) П).ЧЬ ЯПЛЩЕГО СЛОЯ

l: 7) Пзсбре >» >. относится к цветной металлургии. Цель — сокращение продел;бдительности процесса обжига, Печь с >держит кn)!»yc 1, реакционную каме-. ру 2, желс бковое ложное днище, гребни желобо)) и>) I /8-1/5 часть их длины вып»лиепы и.> 1>! )фита 3 поочередно с противопол>)ж)п)х сторон и соединены с т.;к>>) ц>д)«)>,, ми 4 при выполнении остлльпои части гребней желобов из ог,.-уп>>;» с> -о токопроводящего материа.:,> 5 р;>э)>сщением на днище печи гокоп))с>в»длп. и огнеупорной sac»пки иа 0,5-0,7 выссты желоба,2 ил.

1530893

Изобретение относится к цветной металлургии, конкретно к металлургическим аппаратам, работающим по принципу кипящего слоя

Цель изобретения — сокращение продолжительности процесса обжига.

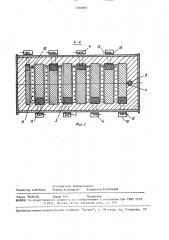

На фиг,1 изображена печь, продольный разрез; на фиг ° 2 — сечение А-А на фиг. 1, 10

Печь состоит из стального корпуса 1, реакционной камеры 2, снабженной желобковым ложным днищем, состоящим иэ гребней, выполненных из двух частей: графитовой 3, соединенной с токоподводами 4, и огнеупорной (шамотный кирпич) 5, узла 6 загрузки, расположенного в верхней части реакционной камеры и узла 7 загрузки, расположенного в нижней противоположной стороне реакционной камеры и снабженного огнеупорной вставкой 8 для предотвращения термического воздействия на материал разгрузочного устройства. В реакторе печи в желобах размещен слой 25 токопроводящей огнеупорной засыпки 9 (графит, кокс) крупностью -2+1,0 мм на высоту 0,5-0,7 желоба, В нижней части реакционной камеры на днище печи в желобах смонтированы гаэоподводящие трубки 10, перфорированные отверстиями 11, необходимыми для создания кипящего слоя. В верхней части реакционной камеры установлены нагреватели 12 для предотвращения конденсации паров на своде печи.

С целью уменьшения теплопотерь печь футерована огнеупорным кирпичем 13. Вывод парогазовой смеси и пыли из реакционной камеры осущест40 вляется через паропровод 14, расположенный в верхней части реакционной камеры над узлом разгрузки. Электропитание токоподводов осуществляется токоподводящими шинами 15, защищенны- 45 ми колпачками 16 °

Печь работает следующим образом.

Вначале герметизируется и вакуумируется печь через паропровод 14 до давления 1 мм рт.ст, Затем через га50 эоподводящие трубки 10 подается нейтральный гаэ в количестве, необходимом для создания кипящего слоя. После чего на гребни желобов 3 подается регулируемое напряжение при помощи регуляторов напряжения. По достижении

55 заданной температуры в печь через загрузочный патрубок 6 подается обрабатываемый материал, который по- падая в желоб, эа счет интенсивного тепло- и массообмена нагревается до необходимой температуры и по мере его накопления он перемещается по желобам и разгружается через разгрузочный патрубок 7. При этом легколетучие компоненты материала, испаряясь, переходят в парогазовую смесь и удаляются иэ печи через паропровод 14, Таким образом происходит разделение компонентов перерабатываемого материала.

Ниже приведены результаты укрупненных испытаний печи.

Пример l. Переработке в печи подвергают медно-оловянный концентрат, содержащий, : медь 10,2-10,8; олово 1,2-1,4; свинец 0,8-0,9; цинк

1,0-1,1; железо 25,6-26,4; сера

22,7-22,9.

Опыт проводят при длине желоба

920 мм и высоте его !80 мм с выполнением гребня в 1/5 части длины желоба (184 мм) из графита, а остальной части — из огнеупорного шамотного кирпича, Длина желоба и его высота во всех опытах одинакова. Всего в печи девять желобов.

Высота слоя токопроводящей огнеупорной засыпки (графитовая крошка) составляет 0,5 высоты желоба (90мм) крупность частиц засыпки -2,0 + 1,0мм, а крупность концентрата (флотоконцентрат) менее 0,63 мм.

Количество засыпки между двумя гребнями составляет 12,8-13,2 кг, Расход нейтрального газа для перевода материала в псевдоожиженное состояние поддерживается в пределах

190-200 л/с на каждую секцию (желоб) между двумя близлежащими гребнями.

При этом подаваемое напряжение на графитовые части двух близлежащих гребней желобов при помощи стальных токоподводов, подсоединенных к торцовым сторонам графитовых частей, составляет 160 В и ток, проходящий через слой, в пределах 120 А при мощности !9,2 кВт. Температура опыта

900 С. При такой температуре, времени обработки 1 ч переработано 1,2 т концентрата, а степень- отгонки олова составляет 96,3-96,5Х, мьппьяка 98,699 ., свинца 96,7-97Х, 1Io прототипу для переработки такого же количества концентрата потребовалось 1,15 ч, т.е, на 15 . больше (производительность печи в прототипе

5 153089 взята из пересчета производительности 10,5 тыс.т.).

Пример 2. Перерабатывают 1" медно-оловянный концентрат состава по примеру . 1. Длина .графитовой час5 ти составляет 1/8 длины гребня желоба (1 15 мм) при высоте слоя токопроводящей засыпки 0,7 высоты желоба (126 мм) и ее крупности -2,0+1,0 мм, 10

Расход нейтрального газа 220-240 л/с на каждую секцию. Подаваемое напряжение на графитовые части двух близлежащих гребней желобов составляет

180 В, ток 150 А при мощности 27 кВт. 15

При температуре опыта 930 С,времени обработки 1,5 ч переработано

1,65 т концентрата, Степень отгонки олова при этом составляет 97,5-97,6Х, мышьяка 99,2-99,5Х, свинца 97,6- 20

97,87..

По прототипу для переработки такого же количества материала необходимо время 1,68 ч, т,е.на 123 больше, Пример 3. Переработке в печи 25 кипящего слоя подвергают оловомышьяковый концентрат, содержащий,X: олово 4,.2-4,3; мышьяк 4,3-4,5; свинец 0,5-0,6;„медь 0,6-0,7; железо

20,2-21 0; сера 18,8-19,1, Крупность 30 концентрата менее 0,63 мм, Длина графитовой части составляет 1/6 длины гребня желоба (153 мм), при высоте слоя токопроводящей огнеупорной засыпки 0 6 высоты желоба (108 мм).

Расход газа на псевдоожижение состав3 6 ляет 200-210 л/с. Подаваемое напряжение на каждые графитовые части двух близлежащих гребней желобов составляет 170 В и ток 145 А при мощности

24,6 кВт.

Опыт проводят при температуре о

920 С. При этом на 1,8 ч переработано 1,98 т концентрата, тогда как по прототипу необходимо затратить время на переработку такого же количества материала па 18Х больше.

Таким образом, предлагаемая печь кипящего слоя позволяет сократить время переработки материалов на

15-183.

Формул. изобретения

Печь кипящего слоя для обжига материалов, содержащая корпус, реакционную камеру с желобковым ложным днищем, загрузочный и разгрузочный патрубк, газораспределительную систему, отличающаяся тем, что, с целью сокращения продолжительности процесса обжига, гребни желобов днища на 1/5-1/8 часть длины выполнены из графита поочередно с противоположных сторон и соединены с токоподводами при выполнении остальной части гребней желобов из огнеупорного токонепроводящего материала, причем на днище печи размещен слой токопроводящей огнеупорной засыпки на 0,5-0,7 высоты желоба.

153089 3

Составитель Н,Николаенко

Редактор А.Мотыль Техред М. Ходанич Корректор В, Кабаций

Заказ 7940/40 Тираж 53.1 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина, 101