Способ получения тонкостенных патрубков из листовых заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке тонкостенных изогнутых патрубков. Цель изобретения - повышение качества изогнутых патрубков за счет предотвращения гофрообразования. На поверхности листовой заготовки наносят слой клея, сворачивают ее на оправке в рулон, фиксируют хомутами 1 и выдерживают в течение времени, необходимо для склеивания и образования многослойного монолитного цилиндра 2. Полученные цилиндры устанавливают на штангу 3 рогообразного сердечника 4, обогреваемого с помощью ТЭН. К торцу верхнего из цилиндров 2 с помощью подвижной траверсы пресса через шайбу 6 прикладывают усилие. Под действием этого усилия происходит последовательное формоизменение цилиндров - их гибка по рогообразному сердечнику с нагревом. При этом нагрев цилиндра в зоне начала формоизменяющего участка осуществляют до разрушения клеевого слоя. В результате этого достигаются оптимальные условия формоизменения цилиндра, поскольку перед зоной формоизменения он является монолитным и сохраняет свою несущую способность, а в зоне формоизменения каждый его слой деформируется индивидуально. После гибки с полученных заготовок снимают хомуты, разрезают вдоль образующей, разбирают на отдельные детали и сваривают кромки. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 21 D 51/16

61, ЕСОИЗЙЦ

IlATE ITH3 TciNn×E

БИБЛ11Э

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOIVIY СВИДЕТЕЛЬСТВУ

1Г Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4398852/31-27 (22) 29.03.88 (46) 30.12.89. Б)0л. Ф 48 (71) Московский авиационный технологический институт им. К.Э. Циолковского (72) В.И.Ершов, С.M.Ñoáoëåâ, С.А.Жарков и В.А.Чернышов (53) 621.981(088.8) (56) Авторское свидетельство СССР

Ф 551094, кл. В 21 D 51/16, 1975.

2 (54) СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ

ПАТРУБКОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК (57) Изобретение относится к обработке металлов давлением, в частности к листовой штамповке тонкостенных изогнутых патрубков. Цель изобретения повышение качества изогнутых патрубков за счет предотвращения гофрообразования. На поверхности листовой заготовки наносят слой клея, сворачива1532162 ют ее на оправке в рулон, фиксируют хомутами 1 и выдерживают в течение времени, необходимого для склеивания и образования многослойного монолитного цилиндра 2. Полученные цилиндрь1

5 устанавливают на штангу 3 рогообразного сердечника 4, обогреваемого с помощью ТЭН. К торцу верхнего из цилиндров 2 с помощью подвижной траверсы пресса через шайбу 6 прикладывают усилие. Под действием этого усилия происходит последовательное формоизменение цилиндров — их гибка по рогообраэному сердечнику с нагревом. При

Изобретение относится к обработке металлов давлением, в частности к лис- О товой штамповке тонкостенных изогнутых патрубков.

Цель изобретения — повышение качества изогнутых патрубков за счет предотвращения гофрообраэования ° 25

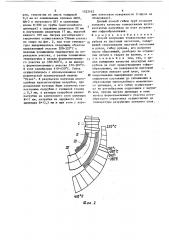

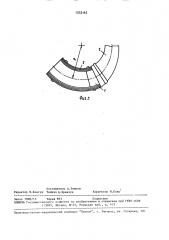

На фиг. 1 показано исходное положение многослойных монолитных ципиндров на штанге рогообразного сердечника, на фнг. 2 — многослойный цилиндр в процессе гибки по рогообразному 3р сердечнику с эпюрой распределения температур, на фиг. 3 — многослойный цилиндр в процессе калибровки — заключительной стадии гибки по рогообразному сердечнику.

Способ получения тонкостенных изо35 гнутых патрубков заключается в следующем.

На предварительно подготовленные поверхности листовой заготовки наносят слой клея, после чего заготовку сворачивают в рулон на оправке, например на токарном станке, фиксируют в свернутом положении хомутами 1 и выдерживают в таком положении в тече- 45 ние времени, необходимого для склеивания рулона и образования многослойного монолитного цилиндра 2 ° Полученные таким образом монолитные цилиндры устанавливают на штангу 3 рогообраэного сердечника 4, на котором имеются направляющий I, переходной II формоизменяющий III и калибрующнй IV участки. Штанга 3 закреплена на неподвиж иой части пресса 5. Рогообразный сердечник 4 нагревают с помощью ТЗНов.

При этом распределение температуры, вдоль обраэутощей цилиндра, изгибаемо го по рогообразному сердечнику, должэтом нагрев цилиндра в зоне начала формоизменяющего участка осуществляют до разрушения клеевого слоя. В результате этого достигаются оптимальные условия формоиэменения цилиндра, поскольку перед зоной формоиэменения он является монолитным и сохраняет свою несущую способность, а в зоне формоиэменения каждый его слой деформируется индивидуально. После гибки с полученных заготовок снимают хомуты, разреэают вдоль образующей, разбирают на отдельные детали и сваривают кромки. 3 ил. но обеспечивать оптимальные условия

его формоиэменения. Для предотвращения гофрообраэования необходимо, чтобы перед зоной формоиэменения цилиндр представлял собой монолитную толстостенную трубу, а в зоне формоиэменения каждый его слой деформировался индивидуально. Поэтому в начале формоиэменяющего участка рогообразного сердечника 4 цилиндр 2 во время изгиба нагревают до температуры разрушения клеевого слоя. Благодаря этому достигается получение минимально возможных радиусов изгиба изделия при сохранении несущей способности монолитного цилиндра.

После установки всех многослойных цилиндров 2 на штангу 3 к торцу верхнего из них через шайбу 6 с помощью подвижной траверсы пресса прикладывают усилие. Под действием этого усилия происходит последовательное формоиэменение цилиндров, их гибка по рогообраэному сердечнику с нагревом, обеспечивающим необходимое распределение температуры вдоль их образующих.

Основное формоизменение (изгиб) имеет место на формоизменяющем участке III.

На участке IV происходит калибровка круглого отверстия изогнутого изделия.

При разрушении клеевого слоя хомуты

1, растягиваясь, задерживают изгибаемый цилиндр в свернутом положении.

После гибки по рогообраэному сердечнику с полученного изделия снимают хомуты 1, разрезают его вдоль одной из образующих,разбирают на отдельные детали, удаляют следы клея и сваривают кромки.

Пример . Способ бып опробован при гибке многослойных ципинд5 ров, свернутых из листа толщиной

0,3 им иэ алюминиевых сплавов AMr6, АМг3 и титанового ВТ1 и склеенных клеем К-300 до трубы (многослойного цилиндра) с наружным диаметром 22 мм и внутреннии диаметром 17 мм, высото каждого 100 ми. Нагрев рогообразного сердечника осуществлялся ТЭНами согл но эпюре на фиг. 2, при этом темпера тура выдерживалась следующим образом

0 направляющий участок 200-220 С с плавным повышением температуры на п реходном участке, с резким повышени температуры в начале формоизменяюще

ro участка до 350-360 С, а на выхоц с формоиэменяющего участка 370-380

В зоне калибровки 410-420 С. Гибка осуществлялась с использованием гид равлической испытательной машины

"0lsen", В результате получены мног слойные крутоиэогнутые патрубки, пр разделении которых были получены то костенные патрубки с толщиной стенк . 0,3 мм, а размеры патрубков равнь патрубки из внутреннего слоя цилннд

R11 мм, патрубки иэ наружного слоя щ линдра R13,5 мм и при этом с хор

50î

-ЖО с

340 -3507

Of0oC

Фие. 2

1532162 шим качеством поверхности (гофров не обнаружено).

Данный способ гибки труб позволит повысить качество тонкостенных крутоиэorнутых патрубков sa счет устраней ния гофрообразования, Формула изобретения ас- Способ получения тонкостенных пат10 рубков из листовых заготовок, содержащий сворачивание листовой заготовки в рулон, гибку рулона, его раэрезку вдоль образующей, разборку на отдельем ные детали и сварку их кроиок, о т—

15 л и ч а ю шийся тем, что, с цее лью повышения качества изогнутых патС. рубков за счет предотвращения гофрообразования, на поверхности листовой заготовки наносят слой клея, после

20 сворачивания выдерживают рулон в свернутом состоянии до склеивания и и образования многослойного монолитнон- го цилиндра, а его гибку осуществляи юг на рогообраэном сердечнике с нагрел 25 вом, причеи нагрев цилиндра в зоне ра начала формоизменяющего участка рогообразного сердечника осуществляют до о- температуры разрушения клеевого слоя.

1532162

Фиг.3

Составитель А.Зверев

Редактор В.Ковтун Техред А.Кравчук

Корректор М.Поко

Заказ 7989/ 15 Тираж 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101