Способ изготовления сварочных кольцевых деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления крупногабаритных профильных кольцевых деталей. Цель изобретения - снижение расхода металла и трудоемкости изготовления колец. Полосу (П) режут на мерные длины. Концы П обрезают с образованием выступов и впадин. П формируют в кольцо и сваривают. Затем заготовку кольца нагревают. Зону сварного шва нагревают до температуры максимальной пластичности, а остальной металл кольца на 30...80°С ниже. После нагрева заготовку кольца раскатывают с одновременной профилировкой сечения. Способ позволяет наплывы металла шва удалять не полностью, убирая только образовавшийся шлак и грубые выплески металла. 1 з.п. ф-лы, 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

y1) 4 В 21 D 53/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4140562/25-27 (22) 28.10.86 (46) 30.12.89. Бюл, II"- 48 (72) Г.Н.Ванин, С.Е.Якимов, А.Б.Гросман и В.Н.Симовских (53) 621.791.762(088.8) (56) Авторское свидетельство СССР

Ф 1134269, кл. В 21 Н 1/06, 1982.

Авторское свидетельство СССР

У 636025, кл . В 23 К 11/04, 1975.

Авторское свидетельство СССР и 656716, кл. В 21 D 53/30, 1977. (54) СПОСОБ .ИЗГОТОВЛЕНИЯ СВАРНЫХ KOJIbЦЕВЫХ ДЕТАЛЕЙ (57) Изобретение относится к обработке мегаллов давлением и может быть

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления крупногабаритных профильных кольцевых деталей.

Целью изобретения является снижение расхода металла и трудоемкости изготовления колец.

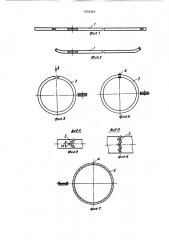

На фиг. 1-4 показана последовательность получения заготовки сварной кольцевой детали, на фиг. S и 6— вид А на фиг. 3 (на сварной стык с одним нли несколькими Ч-образными выступами, на фиг. 7 — раскатанное профильное кольцо П-образного сечения, общий вид.

Сварные профильные кольца получают следующим образом

„„SU„„1532163 А1

2 использовано для изготовления крупногабаритных профильных кольцевых деталей. Цель изобретения — снижение расхода металла и трудоемкости изготовления колец. Полосу (П) режут на мерные длины. Концы П обрезают с образованием выступов и впадин, П формуют в кольцо и сваривают. Затем заготовку кольца нагревают. Зону сварного шва нагревают до температуры максимальной пластичности, а остальной металл кольца на 30-80 С ниже. После нагрева заготовку кольца раскатывают с одновременной профилировкой сечения. Способ позволяет наплывы металла шва удалять не полностью, убирая только об- ф разовавшийся шпак и грубые выплески металла. 1 з.п. ф-лы, 7 ил.

Полосу 1 простого сечения, например прямоугольного, режут на мерные длины, причем так, чтобы масса полосы ЯЭ равнялась массе готового кольца, а ф длина ее равнялась длине окружности визит заготовки кольца. Концы полосы под- фф гибают, получая радиус кривизны заготовки кольца, затем полосу вальцуют в ,кольцо 2 и сваривают концы полосы на стыкосварочной машине. При разрезе полосы на мерные длины концы полосы ф обрезают по зигзагообразной лома— ной линии 3 с одним или несколькими

V-образными выступами с углом с(при вершине 90-150 (фиг. 5 и 6). Такая форма концов обеспечивает хорошую их стыкуемость при сварке, увеличивается также длина сварного шва и, следо1532163 вательно, его прочность на разрыв.

Далее сварной шов 4 зачищают, причем наплывы металла удаляют не полностью, убирая только образовавшийся шлак и грубые выплески металла, что обеспечивает снижение трудоемкости зачистки и расход металла. Затем заготовку кольца 2 нагревают, причем зону сварного шва нагревают до температуры мак-10 симальной пластичности, а остальной металл кольца на 30-80 С ниже, и раскатывают на кальцепрокатном стане в кольцо 5„ Указанная форма обрезки концов и температуры нагрева обеспечивает увеличение прочности сварного шва, поскольку сварной шов входит в зону деформации постепенно и имеет более низкое сопротивление деформации и более высокую пластичность, так 20 как имеет более высокую температуру.

Это обеспечивает раскатку утолщенной зоны сварного шва без искажения формы кольца. Полученное кольцо 4 калибруют растяжением в секторных штам-25 пах, отжигают и подвергают необходимой механической обработке.

П Р и м е р 1. Для получения кольца П-образного сечения из стали

12ХНЗА со средним диаметром 1500 мм и площадью сечения 1200 мм брали полосу сечения 30х60 мм, разрезали ее на мерные длины 3148 мм, причем 8 мм из этой длины составлял припуск на сварку концов, подгибали концы полосы

35 и сворачивали в кольцо со средним диаметром 1000 мм. При обрезке конец пополосы формировали с тремя Ч-образными выступами с углом при вершине

110 . Концы полосы сваривали на сты- 40 косварочной машине, сварные швы зачищали, удаляя грубые наплывы металла и оставляя основную збну утолщения шва. Сваренное кольцо нагревали, причем сварной шов нагревали до темпе- 45 рагуры 1170 С, а остальной металл sa готовки кольца последовательно до температур 1160, 1140, 1120, 1090 и

1070 С, т.е. ниже на 10, 30, 50, 80 и 100 С. Заготовки кольца раскатывао ли с вытяжкой 1,5 на раскатной машине до получения среднего диаметра

1500 мм. После раскатки кольца калибровали растяжением на калибровочном прессе, при этом фиксировали количество разрывов сварных швов при раскатке и калибровке. Аналогично раскатывали кольца известным способом и сравнивали по достигаемому результату.

Наименьший процент брака и наименьший средний расход металла наблюдается в том случае, когда основной металл кольца нагревали на 30-80 С ниже, чем зону сварного шва.

Предлагаемый способ изготовления сварных кольцевых деталей позволяет уменьшить количество брака, снизить расход металла на одно кольцо, кроме того, улучшается качество колец и прочность сварного шва, в результате чего достигается экономия металла.

Формула изобретения !. Способ изготовления сварных кольцевых деталей, включающий подготовку концов полосы, гибку полосы в кольцо, стыковую сварку концов полосы, раскатку с профилированием сечения, отличающийся тем, что, с целью снижения расхода металла и трудоемкости изготовления колец, перед раскаткой зону сварного шва подогревают до температуры максимальной пластичности материала кольца, а остальной металл - на 30-80 С ниже.

2. Способ по п. 1, отличаюшийся тем, что подготовку концов полосы осуществляют с образованием на них соответствующих выступов и впадин.

1532!63