Способ сборки деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, преимущественно в бытовой области и может быть использовано при сборке деталей типа "диск-усеченный конус". Цель изобретения - повышение производительности процесса сборки деталей, одна из которых выполнена из упругого материала. Деталь (Д) 1 в виде диска размещают в углублении 2 основания 3. Охватывающую Д 4 в виде усеченного конуса, выполненную из упругого материала, устанавливают на Д 1 под углом к ее поверхности. При перемещении основания относительно ролика 5 происходит деформирование Д 4 и напрессовка ее на Д 1. Глубину углубления и величину радиуса ролика 5 определяют из приведенных соотношений. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5р 4 В 23 Р 19 02

ВСЕСОЮЗНАЯ (IkI... 11."(ИЯ

Е:,.э, . -, . А

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2 I ) 4268927/25-27 (22) 26.06.87 (46) 30.12.89. Бюл. № 48 (75) В. В. Герасимов и Г. Г. Зигангирова (53) 621.7.044.2 (088.8) (56) Авторское свидетельство СССР № 453277, кл. В 23 Р II/02, 14.02.69. (54) СПОСОБ СБОРКИ ДЕТАЛЕЙ (57) Изобретение относится к машиностроению, преимущественно в бытовой области, и может быть использовано при сборке деталей типа диск --- усеченный конус.

Цель изобретения — повышение произÄÄSUÄÄ 1532272

2 водительности процесса сборки деталей, одна из которых выполнена из упругого материала. Деталь (Д) 1 в виде диска размещают в углублении 2 основания 3.

Охватывающую Д 4 в виде усеченного конуса, выполненную из упругого материала, устанавливают на Д 1 под углом к ее поверхности. При перемещении основания Э относительно ролика 5 происходит деформирование II, 4 и напрессовка ее на Д 1.

Глубину углубления и величину радиуса ролика 5 определяют из приведенных соотношений. 1 ил.

1532272 формула изобрнгенп.ч

Изобретение относится к машиностроению, преимущественно бытовому, и может быть использовано при сборке деталей типа диск — усеченный конус. в частности деталей стиральных машин.

Целью изобретения является повышение п ро из води тел ь ности и ро цесс а сборки дета— лей, одна из которых выполнена из упругого материала.

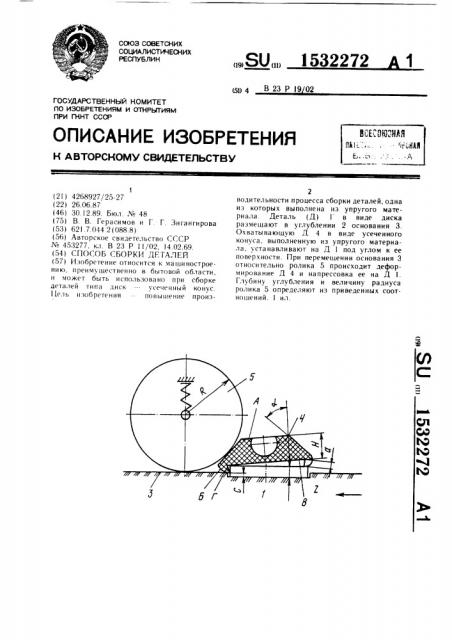

11а чертеже показана схема, поясняющая способ сборки.

Деталь 1 в виде диска размещают в углублении 2 основания 2. Деталь 4 в виде усеченного конуса, выполненную из упругого материала, устанавливают на сопрягаемую деталь 1 под углом к ее поверхности. Ролик 5 подпружинен к поверхности основания 3.

При относительном перемещении ролика 5 и деталей и 4 (ролик 5 остается неподвижным, а основание 3 перемещается по стрелке) ролик 5 обкатывает деталь 4, деформирует ее и осуществляет сборку детали 4 с деталью 1.

Высоту углубления 2 определяют из соотношения:

С=h ц (I, (1) где h толщина охватываемой детали; а — глубина паза охватывающей детали; о величина деформации охватывающей детали.

Размер радиуса ролика определяют из соотношения

07Н(R(4.98 (2)

И7 СОО А где Н вЂ” — разность между высотой охватынаюгцей детали и высотой паза в ней;

x — угол наклона образующей усеченного конуса.

В случае отклонения высоты углубления в сторону увеличения сопряжение поверхности Г детали 4 с поверхностью детали

1 осуществляет H IIO величине, меньшей а., что приводит к ненадежности собранного узла.

При отклонении высоты углубления С в сторону уменьшения при надвигании детали 4 до пора на деталь 1 деталь 4 не опирается на поверхность основания 3 и возможен сдвиг детали 1 из-за неточности базирования.

При значении радиуса ролика R(0,7Н (— — усилие запрессовки направлено параллельно плоскости диска и возможен сдвиг или увод детали 4 от детали 1, что не обеспечивает собираемости узла.

При значении К) — направление усир/4 лия запрессонки становится близким к направлению общей оси собираемых деталей, т. е. узла. При этом поверхность Г детали 4 не сопрягается с поверхностью де10

40 тали 1, так как появляется возможность закусывания нижней наружной поверхности

Б усеченного конуса. В результате не обеспечивается необходимое качество сборки узла.

При величине радиуса ролика, находящейся в указанных пределах, усилие запрессовки направлено под углом к плоскости диска 1, что позволяет н первоначальной фазе обкатынания роликом 5 детали 4 упруго деформировать последнюю таким образом, что деталь 4 как бы наползает на деталь 1 до упора поверхности Г усеченного конуса в сопрягаемую поверхность диска. После этого дальнейшего перемещения детали 4 относитель но детали 1 не происходит. При перемещении ролика 5 в последующей фазе деталь 4 упру I o деформируется. увеличиваясь в размерах, и I ÿê бы нахлопывается на деталь 1. При обкатынании роликом верхней торцовой поверхности Л усеченного конуса происходит поджим нижней внутренней торцовой поверхности В конуса к плоскости диска. При обкатынании противолежащей конической понерхносчи усеченного конуса происходит досопряжение поверхности Г с поверхностью диска.

Пример. Проводят сборку .деталей тина диск толщиной h=5 MM с деталями типа усеченный конус, Н= — 12 мм, с=45, =0,5 мм, II=2,5 мм.

Из соотношения (1) определяют высоту углубления (=2 мм; из соотношения (2) значение радиуса ролика 12(!х(32 Для данного случая оптимальным является ролик радиусом 22 25 мм Диск 1 устанавливали н углубление 2 основания 3, деталь 4 в ниде усеченного конуса хстанавлинали под углом h поверхности 1II ка и сообщали оснонанию 3 перемени ние относительно ролика 5. При этом происходила сборка детали 4 с деталью 1

Способ сборки деталей, заключающийся в том, что охватывающую дета1h размегцаloт в пазу охватынаемой, пoñëå чего одну из деталей деформируют роликом зо полного сопряжения ее с другой деталью, отличаюи(ийся тем, что, с целью повышения производительности процесса сборки деталей, из которых охватывающая имеет форму усеченного конуса и выполнена из упругого материала, а охнатынаемая выполнена в форме диска, охнатынаемую деталь нреднарительно устанавливают н углубление основания, охватывающую деталь располагают под углом относительно охнатываемой, а деформиронанию подверI dloT охватывающую деталь, при этом высоту углубления основания выбирают из соотношения

1532272 н МН и )Ыс

Составитель 1. Кособочкина

Редактор Н. Горват Texpeд И. Верее Корректор М К1черявая

Заказ 8043>21 Тираж 894 Подписное

ВНИИПИ Гос1дарственн<>го комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, Ж вЂ” 35, Раушская наб., д 4/5

ГIроизводственно-издательский комбинат «Патент», г. Ужгород, ул, Гагарина, 101

C= A — а — <5, где С вЂ” высота углубления основания; а — глубина паза охватывающей детали;

>I — толщина охватываемой детали;

<з — величина деформации охватывающей детали, а используют ролик с радиусом рабочей поверхности, удовлетворяющим условию где P — радиус ролика; я — угол наклона образующей усеченного конуса;

Н вЂ” разность между высотой охватывающей влетали и высотой паза в ней.