Способ протягивания глубоких отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения, в частности к процессу деформирующего протягивания глубоких отверстий. Цель изобретения - повышение качества обработки за счет уменьшения глубины остаточной кольцевой канавки. Предварительно осуществляют запись действительной траектории волны внеконтактной деформации, возникшей за последним деформирующим элементом, путем пробного протягивания, затем - рабочее протягивание протяжкой, переходная поверхность последнего деформирующего элемента которой выполнена в виде симметричной относительно наибольшего диаметра ломаной линии, вписывающейся в восходящую ветвь волны внеконтактной деформации и образованной отрезками, наклоненными к оси протяжки под углами α<SB POS="POST">1</SB>, α<SB POS="POST">2</SB>, ..., α<SB POS="POST">N</SB>, причем α*98а<SB POS="POST">1</SB>*98а<SB POS="POST">2</SB>..*98а<SB POS="POST">N</SB>, где α - угол рабочего и обратного конусов деформирующего элемента. Диаметр Д<SB POS="POST">э</SB> выбирают исходя из условия D<SB POS="POST">э</SB>≤D + UD, где Д - диаметр последнего деформирующего элемента с переходной поверхностью в виде цилиндрической ленточки U<SB POS="POST">D</SB> - упругое восстановление отверстия, а углы β при вершинах ломаной лежат в интервале 176*98б*98180°. СпОСОб пОзВОляЕТ пОлучАТь глубиНу ОСТАТОчНОй КОльцЕВОй КАНАВКи, HE пРЕВышАющЕй зАдАННую шЕРОХОВАТОСТь пОВЕРХНОСТи ОТВЕРСТия. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1532278 ао 4 В 24 В 39 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4409857/31-27 (22) 25.01.88 (46) 30.12.89. Бюл. № 48 (71) Институт сверхтвердых материалов

АН УССР (72) Э. К. Посвятенко, И. В. Лунгол, Ю. В. Гешелин, И. Н. Голобородый и В. И. Бочкарев (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР № 1199492, кл. В 23 D 43/00, 1984. (54) СПОСОБ ПРОТЯГИВАНИЯ ГЛУБОКИХ ОТВЕРСТИЯ (57) Изобретение относится к технологии машиностроения, в частности к процессу деформирующего протягивания глубоких отверстий. Цель изобретения — повышение качества обработки за счет уменьшения глубины остаточной кольцевой канавки. Предварительно осуществляют запись действительной траектории волны внеконтактной деформации, возникающей за последним деИзобретение относится к технологии машиностроения, в частности к процессу деформирующего протягивания глубоких отверстий.

Целью изобретения является повышение качества обрабогки за счет уменьшения глубины остаточной кольцевой канавки.

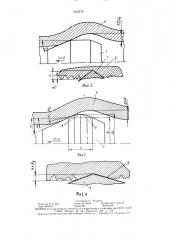

На фиг. изображена деформирующая протяжка для пробного протягивания; на, фиг. 2 — волна внеконтактной деформации последнего деформирующего элемента и результат его внедрения при остановках процесса; на фиг. 3 — построение профиля переходной поверх ности последнего деформирующего элемента; на фиг. 4 — деталь, обработанная предложенным инструментом после останова процесса протягивания, разрез.

2 форм и рующим элементом, путем пробного протягивания, затем — рабочее протягивание протяжкой, переходная поверхность последнего деформирующего элемента которой выполнена в виде симметричной относительно наибольшего диаметра ломаной линии, вписывающейся в восходящую ветвь волны внеконтактной деформации и образованной отрезками, наклоненными к оси протяжки под углами ., .С, ..., .С,причем g

), ..),, где ц — угол рабочего и обратного конусов деформирующего элемента; его диаметр D выбирают исходя из условия

Р « Р + Ц», где D — диаметр последнего деформирующего элемента с переходной поверхностью в виде цилиндрической ленточки, а Ц» — упругое восстановление отверстия, а углы у при вершинах ломаной лежат щ в интервале l76«+«I 80 . Способ позволяет получать глубину остаточной кольцевой канавки, не превышаюшей заданную шероховатость поверхности отверстия. 4 ил.

СЮ

Способ осуществляют следующим образом.

Вначале протяжкой 1 с рабочей 2 и переходной 3 частями осуществляют пробное про- 3 тягивание детали 4. Осуществляют запись QQ действительной траектории волны внеконтактной деформации, возникающей за последним деформирующим элементом во время пробного протягивания с помощью разработанной методики и специального устройства для измерения деформаций деталей в процессе обработки отверстия. Затем проектируют профиль инструмента, для чего переходную часть последнего деформирующего элемента вписывают в восходящую ветвь волны внеконтактнои деформации следующим образом: разделяют ширину ленточки

1532278

1 Hd некоторое число и равных отрезков. Н3 такие ККе отрезки разбивают криволинейную траекторию волны внеконтактной деформации, далее проводят для каждого участка взамен действительной кривой хорду, тем 5 самым аппроксимируя траекторию волны внеконтактной деформации ломаной линией.

Затем с целью лишения контакта переходной поверхности с материалом детали уменьшают углы наклона каждой хорды к оси инструмента, трансформируя таким образом ломаную на переходную поверхность деформирующего элемента. Углы наклона участков переходной поверхности к оси протяжки таковы, что,(),,)g .. )g . Число дискретных участков н нс регламентировано, од15 нако из соображений технологичности (минимума трудоемкости) конструкции оНо должно быть ч и ним альн ы м, удовлетворяя при этом требованию нсвнедрения на глубиI ну большую, чсч шеpoxoBÇTooTb обработан- 2() ной поверхности но )с . B противном случае пластический отпечаток, оставленный ири ocTdHoBK3x нослсднич деформирующим элементом, приводит к снижению качества обработки. Углы при вершинах ломаной пере25

xoJ,Hoé поверхности, т.с. углы внедрения Я непосредственно связаны с углами, HP

= 180 --, „,() и лежат в интервале ! 76 — 180 . Интервал обуславливается paзличием н чеханических свойствах группы чатериалон, используемых в обработке ила«- Зо тичсским дсформиронанием. Материалы деталейй, обраб аты наем blx дефорчируюшим

IIp()TH(HB;lHHe÷, црактически охватываются ча, I() и «рсднс углеродистыми сталям и.

Кр;)ин(1«;(рсд«танители: Сталь 20, 128 н л и 35 XМЛ. 266 Н л . Для мягких материалов 35 н пред«.lах ук()занной группы угол внедрения J3 назначак)т чаксимальным, так как с увеличениеч угла падают средние контактные напряжения на Ilëîùàäêå внедрения и глубина внедрения чинимальна. Для лета- 4р лей повышенной твердости приемлемы более острые х глы Я, соотнетстнующие нижней границе интервала уг13P . Интервал для угчов найдем экспериментально-расчетным путем

45 где 5g — глубина BHe, ц)с ния, л(кл1; р нормальное усилие внедрения, кГ;

У ...,,, 50 „- среднее контактное нанря кение, К(ЧЛ) Л1 2; — коэффициент трения.

Методика нахождения интервала для /3 в заданном диапазоне материалов такова.

Находим значения Ру в «Tpol o ollpeдс.1енном 55 месте внедрения переходной поверхности н обрабатываемый м атериал при остановке.

Значение Р, соответствует радиальной силе упругого возврата материала детали нри остановке процессе деформирования и исчезновении очага деформации. Радиальная сила Р> неизменна при неизменных условиях протягивания, поэтому, получив при остановке пластический отпечаток при произвольно назначенном .>Ф, измеряем глубину h . Вычисляем с)„— 2,96 )(. f наряду с 6r является константой материала с пренебрежимо малыми колебаниями. Зная все исходные данные, вычисляем Р>. Далее производим замену неизвестного hg на изнестное R в нреде13х требуемой в ка.кдоч конкретном случае чистоты обработки. Остается неизвестным ф, которое для каждого чачериала находится но приведенной формуле.

Во избежание работы переходной поверхности н чомент нротягивания наибольший диаметр центральной секущей 0 аD-)-Q, где D — диаметр последнего .чсформирующего элемента с переходной поверхностью в виде цилиндрической ленточки, à ()(уирл I ое но«становление отверстия.

После приведенных процедур цроектир(:вания, нс изменяя парамстрон процесса, осушсстнляк)т рабочее нротягивание протяжкой. последний деформ ирую)ции элсчент которой имеет оригинальнук) конструкцию с переходной цонерхностьк) из и дискретных конических участков. (1ри работе деформирующего элемента 1 возникает и движется вместе с ним вдоль заготовки — деталь 4 очаг деформации. В месте перехода конической рабочей части 2 деформирующего элемента в переходную новсрхн(кть 3 образуется ни«контактная зона (фиг. 2). При теxíîëîãè÷eñêèx оста)и)âh3õ процесс а нротягивания (l.. — О) очаг деформации исчезает. Под воздействием момента, образованного силами от 13HI енциальных напряжений, происходит внедрение 1)ереходHBlx углов с образованием остаточных кольllcBllx канавок. Унеличиная угол внедрения

B результате построений фиг. 3, Iloëó÷3K)T оригинальную конструкцию последнего деформирующего элемента с переходной Iloнсрхностью из кониче ких участков 6. Далее обработкл ведут с нричснснисvl предложенHoI o дсформирую(цсго элсчента, получая н

Л)с«13Х (КтаНОНКИ ПРоцесса кольцевые канавки 5, глубина которых лежит в пределах шср(гхонат(кти поверхности деталей (фиг. 4) .

Пример. Способ oe) шссчн IHIOT H;I . олоднотянутых трубных заготовкаx 93х7 ГОСТ

8734 75 из стали 35 длиной 800(2 — 1 190

+-5) чм, имеющих твердость в состоянии цосчанки Н л) 140 180 м Г!мм 2 (1,4-1,8 Г Па ) . Исходная шероховатость Ilo Bep Yности отверстий заготовок Ilo К составляла 5 10 мкм. Экспериментальный инструмент представлял собой сборные деформирующие протяжки, о«нашснныс твердосплавными деформируюшичи элемеHтами. материал ВК 15 диаметрами, мм: 78,45; 79,54;

79,70; 79,80; 79,84; 79,89; 80, 16; 89,28;

1532278

80,29; 80,30; 80,3! . В ка честве СОЖ использовался сульфофрезол. Протягивание по предлагаемому и базовому способу осушестнляли íà I оризонтально-протяжном станке мод. 7Б57 при скорости 0,1 0,2 м/с 5 по схеме растяжения с раздачей отверстия на 1 мм в размер 80 Н9.

Борьба с кривизной, присущей процессам пластического деформ ирования разностенных нежестких заготовок, осуществлялась методом правки заготовки блоком из нескольких колец. Схема протягивания с правкой со сторонь! инструмента предусматривает достаточно разнесенную по длине рабочую часть протяжки. Рабочий ход станка, равный 2 м, не позволяет протягивать изделия длиной свяше 800 мм, без остановок процесса и технологической смены переднего хвостовика. При изготовлении гильз гидроцилиндрон по базовому способу из описанных заготовок такие остановки привели к об- рр разованию на внутренней поверхности пластических отце атков в виде кольцевых канавок. Последний деформируюший элемент диаметром 80, 31 мм, угол рабочего и обратного конусов 4 с цилиндрической ленточкой шириной 8 мм, оставил при остановке пластический отпечаток на обработанной поверхности глубиной 10 — -15 мкм, тогда как для данной детали шероховатость по К не должна превышать 0,3 0,5 мкм. Г1ри замеие последнего деформирующего элемента 3О на сконструированный согласно приведенным принципам элемент оригинальной формы с углом рабочего конуса 4" и углами переходной поверхности,а =,(»вЂ”

= 1 (фиг. 3) и реализации предлагаемого способа глубина пластического отпечатка 35 н« иренысила треоуемой шероховатости ио z

Реализация предлагаемого технич«ского решения позволяет при д«формирующем протягинании с остановками значительно повысить качество обрабогки и исключить иоследующую расточную операцию прим«ни тельно к изготовлению гильзы гидроцилиндра строительно-дорожнои машины. Кроме того, способ расширяет технологические воз можности протяжных станков с коротким рабочим ходом и позволяет в связи с этим экономно использовать производственные плошади, использовать недорогое оборудование.

Формула изобретения

D = D--Lg, D -диамстр деформируюшего элемента с переходной поверхностью в виде цилиндрич«ской ленточки;

Ц -упругое восстановя«ние отверстия, а углы Д при вершинах ломаной выбирают B ииперна.lt

176,ф 18() где

Способ протягивания глубоких отнерстий при котором осуществляют продольное иеремешение с остановками протяжки с деформируюшими элементам и, профиль которых образован рабочим и обратным конусами с переходной поверхностью между ними, отличающийся тем, что, с целью повышения качества обработки за счет уменьшения глубины остаточной кольцевой канавки, перед обработкой осуществляют пробное протягивание с записью траектории волны внеконтактной деформации, возникающей за последним деформирующим элементом, а обработку осуществляют протяжкой, переходная поверхность последнего деформ ирующего элемента которой выполнен l в виде симметричной относительно наибольшего диаметра переходной части ломаной линии, вписанной в восходящую ветвь волны ннеконтактной деформации и образованной отрезками, наклоненными к оси протяжки иод углами, уменьшающимися от торца деформирующего элемента к наибольшему диаметру переходной части, вышеуказанныи диаметр определяют из условия

1532278

U>0

Фиг.

Составитель С. Ч1каева

Редактор Н. Горват Техред И. Верес Корректор T. Палий

Заказ 8043!21 Тираж 662 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 415

Производственно-издательский комбинат <Патент», г. Ужгород, ул. Гагарина, 1Ol