Устройство для обработки расплава реагентом

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к устройствам для внепечной обработке жидких металлов реагентами, и может быть использовано при выплавке низкоуглеродистого феррохрома. Цель изобретения - повышение эффективности перемешивания расплава с реагентом и повышение эксплуатационной надежности устройства путем минимизации крутящего момента, возникающего на штоке мешалки. Устройство для обработки расплава реагентом содержит футерованную емкость 1 и механическую мешалку, выполненную в виде полого цилиндра, имеющего возможность возвратно-поступательного движения, внутренняя и внешняя поверхность которого снабжены винтовыми ребрами 4, 5. Отношение шагов винтовых ребер определяется по формуле Ш<SB POS="POST">2</SB>/Ш<SB POS="POST">1</SB>(R<SB POS="POST">2</SB>/R<SB POS="POST">1</SB><SP POS="POST">4</SP> - 1, где Ш<SB POS="POST">1</SB> и Ш<SB POS="POST">2</SB> - шаг винтовых ребер на внутренней и внешней поверхностях мешалки R<SB POS="POST">1</SB> - радиус мешалки R<SB POS="POST">2</SB> - радиус емкости. В результате возвратно-поступательного движения мешалки создаются потоки металла внутри и вне мешалки, вращающиеся в противоположных направлениях, что обеспечивает дополнительное перемешивание расплава за счет образования турбулентных пульсаций на границах потоков. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)4 С 21 С /00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

Ц)иг.2

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР! (21) 4311232/23-02 (22) 29.09.87 (46) 30. 12. 89. Бюл. М 48 (71) Научно-производственное объединение по защите атмосферы, водоемов, использованию вторичных энергоресурсов и охлаждению металлургических агрегатов на предприятиях черной металлургии "Энергосталь" (72) Б.П.Славутский, А.М.Касимов, А.Е.Горбоносов, Т.Ф.Жуковский и А.С.Лавошник (53) 621. 745 ° 3 (088. 8) (56) Авторское свидетельство СССР

У 1186643, кл. С 21 C 1/02, 1983.

Авторское свидетельство СССР

У 831800, кл. С 21 С 1/00, 1979. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

РАСПЛАВА РЕАГЕНТОМ (57) Изобретение относится к металлургии, в частности к устройствам для .внепечной обработке жидких металлов реагентами, и может быть использовано при выплавке низкоуглеродистого феррохрома. Цель изобретения — повышение эффективности перемешивания расплава с реагентом и повышение эксплуатационной надежности устройства путем минимизации крутящего момента, возникающего на штоке мешалки. Устройство для обработки расплава реагентом содержит футерованную емкость 1 и механическую мешалку, выполненную в виде полого цилиндра, имеющего возможность возвратно-поступательного движения, внутренняя и внешняя поверхность которого снабжены винтовыми ребрами 4,5.

Отношение шагов винтовых ребер определяется по формуле Ш /Ш, = (К,,/R,) —

1, где Ш „и Ш вЂ” шаг винтовых ребер на внутренней и внешней поверх„.Я0„„1532590 А1

2 костях мешалки; К, — радиус мешалки

R — радиус емкости. В результате возвратно-поступательного движения мешалки создаются потоки металла внутри и вне мешалки, вращающиеся в противоположных направлениях, что обеспечивает дополнительное перемешивание расплава за счет образования турбулентных пульсаций на границах потоков. 1 з.п, ф-лы, 2 ил., 1 табл.

1532590

Изобретение относится к металлурrien, в частности к устройствам для непечной обработки жидких металлов еагентами, и может быть использова о при выплавке низкоуглеродистого еррохрома.

Цель изобретения — повышение эфективности перемешивания расплава реагентом и повышение эксплуатаионной надежности устройства путем инимизации возникающего на штоке ешалки крутящего момента.

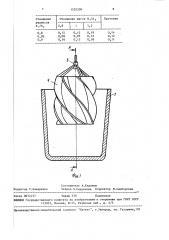

На фиг, 1 изображено предлагаемое стройство на фиг. 2 — разрез

-А на фиг. 1.

Устройство содержит ковш 1 и меаническую мешалку 2, соединенную со током 3 привода возвратно-поступаельного движения мешалки. Внутреняя -и внешняя поверхности мешалки набжены винтовыми ребрами 4 и 5 азнонаправленными для внутренней внешней поверхностей.

Устройство работает следующим об- 25 аэом.

Ковш 1 с расплавом устанавливают под ешалкой 2 так, что их вертикальные си совпадают, на поверхность расплаа подают реагент. Мешалку 2 под ействием привода вводят вглубь раслава. Благодаря наличию разнонаправенных для внутренней и внешней поерхностей винтовых ребер 4 и 5 поток расплава внутри и вне мешалки ращаются в противоположнйх направ1ениях вниз и далее к центру ковша, то способствует интенсификации еремешивания расплава с реагентом.

В результате возвратно-поступа40

Фельного движения мешалки создаются

Потоки металла внутри и вне мешалки, ращающиеся в противоположных направениях вниз-вверх и далее к центру ковша, что обеспечивает дополнитель ное перемешивание расплава обуслов1пенное комбинацией макроперемешива ния (в масштабах размеров мешалки) и микроперемешивация (в масштабах размеров турбулентных пульсаций).

50 ,.Угол наклона к горизонтальной плос кости наружных и внутренних винтовых ребер подбирается из условия минимизации крутящего момента сил, прило женных к штоку, осуществляющему возвратно-поступательное движение ! мешалки, Условие равенства моментов сил, приложенных к штоку, сводится к равенству моментов импульсов вращающихся частей расплава (внутренней и внешней по отношению к мешалке): г " г где I, I — моменты инерции внутренней и внешней частей расплава, кг"м

ы,, г — их угловые скорости вращения, с .

Подставляя значения моментов инерции — к,? (2? где р — плотность расплава, кг/м ;

Н вЂ” высота ковша, м;

RÄ - радиус мешалки, м;

Rz — радиус ковша, м, в выражение (.1) и учитывая

2Г R,U

Ш 1

1 где U — скорость возвратно-поступательного движения мешалки, и/с; — шаги винтовых ребер, м, получают после некоторых уп" рощений

Шг Rz (†? " 1

R1

Условия оптимальности соотношения . радиусов мешалки (R,? и ковша (R,2? заключаются в создании одинаковых условий перемешивания во внешней и внутренней (по отношению к мешалке) частях расплава, что математически выражается в равенстве угловых скоростей вращения соответствующих частей расплава м1, = wz . Из формулы (3) следует, что это достигается при равенстве шагов винтовых ребер: Ш, =

= Ш . Соответственно, связь между

R, и R z определяется соотношением, исходя из формулы (4):

К = Кг/ 2 "- 0 84 R

Конструкция мешалки в виде полого цилиндра приводит к разделению перемешиваемого объема на 2 части (внутреннюю и внешнюю по отношению к мешалке), что при сопоставимых с прототипом энергозатратах приводит практически к двукратному повышению эффективности перемешивания.

При отступлении от формулы (4) при определении шага Ш, на 4Ш a

ЛШ, +пШ

ЙМ = М ---- - — ——

Ш где М вЂ” крутящий момент, обеспечивающий перемешивание расплава.

При небольших (107) отступлениях от формулы (4) дисбаланс крутящих моментов пропорционален относительной ошибке в выборе шага. При йН, = йН = О, 1Н. Для реальных условий производства низкоуглеродистого феррохрома получаем LIM - 0,2М 10З НМ.

Крутящий момент такой величины приводит к быстрому выходу из строя штока механизма возвратно-поступательного движения.

Проведенные на модели лабораторные исследования позволили с учетом. приближенности использованной модели подтвердить соотношение между шагами винтовых ребер,.

Пример, В лабораторных услоиях моделировали процесс перемеши- ания расплава (жидкого металла) с реагентом.

Исходные данные: цилиндр Н =

= 20 см, К = 9 см; отборное устройство, 0,1 М фиксанал йода, модель устройства для перемешивания (предлагаемое), модель устройства для перемешивания (по прототипу).

Методика проведения лабораторных исследований.

В качестве модели ковша использован цилиндр объемом U = 5 дмз, Эксперимент проводился следующим образом. Половина сосуда заполнялась дистиллированной водой, затем приливали в таком же количестве 0,1 М фиксанал йода. После перемешивания в течение r. = 5 с отбирались одновременно 2 пробы — у поверхности раствора и у дна сосуда, после чего титриметрическым методом определялооь содержание в растворе йода. Модель мешалки выполнена из оргстекла 9 типоразмеров: К 1= 0,85k, 0,8Rz, 0,9Rg (Rg = 9 см) при соотношении шагов

Ш,/Ш = 1,0,8,1,2. Проведено 32 серии опытов. В качестве модели прототипа использован исходный сосуд, оборудованный внутренними винтовыми выступами, величина которых менялась

50 (— ) — 1, 4

R, шаг винтовых ребер на внутренней и внешней поверхностях мешалки соответственно, м; радиус мешалки, м; радиус футерованной емкости, м.

Ш,иШ

R1

5 1 шага Ш вЂ” на Л Ш возникает результирующий крутящий момент ЛМ (приложенный к штоку), величина которого определяется выражением

532590 6 для каждого радиуса R мешалки в cof ответствии с формулой

h = 0,98(R g — К,), Статистически обработанные результа5 ты лабораторных исследований представлены в таблице. В качестве характеристики однородности состава введена величина 6 = C C», определяющая относительную разницу концентраций у поверхности раствора (C ) и у дна цилиндра (С ). Экспериментально на модели показано, что оптимальное соотношение радиусов мешалки (R ) и ковша (К ) составляет

R /R z = 0,85, а соотношение шагов винтовых ребер на внутренней (Ш „) и внешней (Ш ) сторонах мешалки составляет Ш,/Ш

20 Результаты лабораторных исследований по определению эффективности перемешивания с помощью предлагаемого устройства и прототипа (6 = ф— — С /С„) приведены в таблице.

25: . Предлагаемое устройство позволяет на 10-. 15Х повысить степень использования реагента.

Формула изобретения

1, Устройство для обработки расплава реагентом, содержащее футерованную емкость и механическую мешалку со штоком, о т л и ч а ю щ е е с я тем, что, с целью повьппения эффективности перемешивания расплава с реа35 гентом мешалка выполнена в виде поУ лого цилиндра, внутренняя и внешняя поверхность которого снабжены винтовыми разнонаправленными ребрами, при этом полый цилиндр установлен свозмож-. ностью возвратно-поступательного дви-< жения вдоль оси футерованной емкости..

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что, с целью повыпения эксплуатационной надежнос45 ти устройства путем минимизации возникающего на штоке мешалки крутящего момента, отношение шагов винтовых ребер на внутренней и внешней поверхности мешалки определяется по формуле

1532590

Прототип

0,8

Составитель А.Каханов

Техред Л.Сердюкова Корректор М.Самборская

Редактор Т.Лазаренко Заказ 8072/37 Тираж 530 Подписное

:ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5, Производственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина,101

Отношение радиусов

0,8

0,85

0,9

Отношение шагов Ш,/Ш

) 1 ) 1,2

0,15 0,12 0,19

0,08 0 05 0,12

0,16 0,15 0,18

0,14

0,12

0 11