Легирующая смесь для выплавки валкового чугуна

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к состав легирующих смесей для производства прокатных валков. Цель изобретения - повышение трещиностойкости чугуна за счет уменьшения в нем карбидов. Легирующая смесь содержит полупродукт доизвлечения меди из отвальных шлаков, подовый шлак от сжигания мазута и углерод при следующем соотношении компонентов, мас.%: полупродукт доизвлечения меди из отвальных шлаков 75 - 80 углерод 12 - 15 подовый шлак от сжигания мазута остальное. Дополнительный ввод в состав смеси полупродукта доизвлечения меди из отвальных шлаков обеспечивает устранению трещин в пробах и снижению брака валков за счет уменьшения в 2 - 3 раза количества структурно-свободных карбидов в структуре чугуна. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 С 22 С 35/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР

1 (21) 4321818/31-02 (22) 09.09.87 (46) 30,12 ° 89. Вюл. № 48 (71) Днепропетровский металлургиче-. ский институт (72) Н.П.Котешов, А.В.Соценко, H.À.Íèêîëàåâ, Т,С,Скобло, В.А.Воронина, В.К.Лайкин, А.Н.Слюсарь, Н.С.Козаченко, К.Ф..Кравец и О.Ю.Масич-Стукало (53) 669 ° 15-198(088 ° 8) (56) Авторское свидетельство СССР

¹ 910825, кл. С 22 С 35/00, 1982.

Авторское свидетельство СССР № 1082853, кл. С 22 С 35/00, 1984. (54) ЛЕГИРУЮЩАЯ СМЕСЬ ДЛЯ ВЫПЛАВКИ

ВАЛКОВОГО ЧУГУНА (57) Изобретение относится к облас.ти металлургии, в частности к сосИзобретение относится к металлургии, в частности к легирующим смесям для обработки железоуглеродистых сплавов.

Цель изобретения — повышение трещиностойкости чугуна за счет уменьшения в нем количества карбидов.

Поставленная цель достигается тем, что легирующая смесь, содержащая углерод и подовый шлак от сжигания мазута, дополнительно содержит полупродукт доизвлечения меди из отвальных шлаков при следующем соотношении компонентов, мас.%:

Полупродукт доизвлечения меди из отвальных шлаков 75-80

Углерод 1 2-15

„„QQ„„1532601 д1

2 тавам легирующих смесей для производства прокатных валков. Цель изобретения — повышение трещиностойкости чугуна за счет уменьшения в нем карбидов. Легирующая смесь содержит полупродукт доизвлечения меди из отвальных шпаков, подовый шлак от сжигания мазута и углерод при следующем соотношении компонентов, мас.%: полупродукт доизвлечения меди из отвальных шлаков 75-801 углерод 12-15; подовый шлак от сжигания мазута остальное. Дополнительный ввод в состав смеси полупродукта доизвлечения меди из отвальных шлаков обеспечивает устранение трещин в пробах и снижение брака валков за счет уменьшения в 2-3 раза колиJ чества структурно-свободных карбидов в структуре чугуна. 1 табл, Подовый шлак от сжигания мазута Остальное

Полупродукт доизвлечения меди из отвальных шлаков представляет собой сплав, содержащий, мас.%: медь

12,6 железо 76,7; кремний 5,2; фосфор 0,26; углерод 1,3-1,4; сера до 0 8.

Легирующую смесь загружают на подину печи под металлошихту. В процессе плавления металлозавалки происходит восстановление ванадия из пятиокиси углеродом шихты, а после ее расплавления — углеродом расплава. Ванадий переходит в металл после восстановления, а медь — непосредственно

1532601 из полупродукта в процессе его плавления и растворения в чугуне.

Содержание полупродукта доизвлечения меди иэ отвальных шлаков в ле5 гирую4ей смеси менее 75 мас.% практи" чески не влияет на структуру и свойства чугуна, а более 80 мас.% приводит к частичному вьщелению медистой фазы в структуре чугуна и понижению его прочности и трещиностойкости.

Расчетное содержание полупродукта в легирующей смеси в пределах 75—

80 мас.% обеспечивает получение в чугуне 0,9-0,98% меди, 15

При содержании углерода менее

12 мас.% не обеспечивается достаточное восстановление ванадия иэ его пятиокиси из-за недостатка восстановителя. Увеличение содержания углерода свыше 15 мас.K связано с повышением .содержания углерода в чугуне и снижением его прочности, Пример. Проведен сопоставительный анализ свойств валков, отли-,25 тых иэ чугуна, легированного предла; гаемой легирующей смесью и извест.ной. Валковый чугун, содержащий, мас.%: углерод 2,8-3,2; кремний 1,01,3; марганец 0,5-0,7; фосфор до

0,15 хром 0,2-0,4; никель 3,2-3,5 молибден 0,3-0,5, медь 0,9-1,0, ванадий 0,05"0,15, выплавляли в пламенной печи. Во всех плавках леги" рующую смесь в количестве 4% от массы металлошихты задавали на подину под шихту. 11родолжительность плавки и режим доводки расплава по химичес комуу составу вьдерживали одинаковыми.

В состав предлагаемой смеси вхо40 дят следующие материалы: полупродукт доизвлечения меди иэ отвальных шлаков, образующийся в процессе обезметалливания отвальных г шлаков . Джезказганского горно-метал45 .лургического комбината; полупродукт является отходом производства шлакового литья, поставляется в стандартных чушках, перед приготовлением смеси измельчается до фракции 100 мм, подовый шлак от сжигания мазута (ванадийсодержащая зола),марка В3-1 по ТУ-101-99-83, фракция кусков (по поставке) 100-200 мм; углерод (кокс пековый по ГОСТ

3213-71, марка КПЭВ), фракция кокса

10-60 мм.

Легирующую смесь приготовляли непосредственно перед завалкой в печь. завалочную бадью с лепестковым расрывающимся дном ингредиенты загружали послойно: подовый шлак от сжигания мазута, углерод (кокс) и дробленый подупродукт доизвлечения меди иэ отвальных шлаков. Поверх легирующей смеси загружали металлическую шихту., В песчано-глинистой форме нижней шейки валка-представителя отливали пробы, воспроизводящие шейку прокат" ного валка. Размеры пробы: диаметр

200 мм, высота 400 мм. Для увеличения склонности пробы к трещинообразованию на ней выполняли продольный концентратор напряжений глубиной 0,25 диаметра пробы, радиусом вершины 10 мм и развалом на поверхности 50 мм.

Концентратор получали путем установки податливого стержня из холодно твердеющей смеси, которая разупрочняется при высоких температурах и не тормозит усадку чугуна.

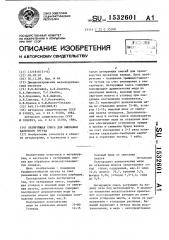

С каждым составом легирующей смеси (см. таблицу) в пламенной печи выплавляли чугун, которым заливали одновременно 12-15 проб при 1300 +

+ о

10 С. Выбивку форм осуществляли при нормальной температуре, После очистки проб в месте концентратора трещины выявляли методом керосинового контроля. Контролю подвергали участок центральной зоны пробы на расстоянии 100 мм от торцовых поверхностей.

Количество цементита в пробах определяли на образцах, изготовленных из металла центральной части проб на середине высоты.

В соответствии с ГОСТ 3443-77 оценивали средний процент площади, занимаемой включениями цементита на микрошлифе от каждой пробы к определенной в трех местах микрошлифа. Для всех проб от каждой плавки устанавливали среднее содержание карбидной составляющей.

Из данных, приведенных в таблице, следует, что при применении легирующей смеси предлагаемого состава обеспечивается существенное повышение трещиностойкости чугуна sa счет снижения в 2-3 раза количества карбидной фазы в его структуре.

Формула и э о б о е т е н и я

Легирующая смесь для выплавки валкового чугуна, содержащая подовый шЛак от сжигания мазута и углерод, отличающаяся тем, что, с целью повышения трещиностойкости чугуна эа счет уменьшения в нем количества карбидов, она дополнительно

5 содержит полупродукт доиэвлечения

75-80

12-15

Остальное

Содержание компонентов в смеси, мас.X

Ле.гирующая смесь

Количереднее оличестство проб с трещина

MH X

ФерросиJIHIJHH

ФС 75

Известняк

Углерод

Полупродукт доизвлечения

Подовый шлак от сжигания мазута о каридной оставяющей, Ж меди иэ отвальных шлаков

73,3 9,53

42,8 6,28

4,77

3, 16

4,5

9,0

2,21

3,60

3,16

3 25

1,94

5,12

4,09

79 7

Составитель С.Бармыков

Техред Л.Сердюкова Корректор M.Èàêñèìèøèíåö

Редактор А.Orap

Заказ 8072/37

Тираж 576

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

Известная

Предлагаемая 72,5

75,0

77,5

80,0

82,5

»95

77,5

77,5

77,5

77,5

80,0

80,0

75 0

75,0

74,0

14,0

11,5

9,0

4,0

12,0

10,5

9,0

7,5

6,0

8,0

5 0

13 0

10,0

1532601 6 меди из отвальных шпаков при следующем соотношении компонентов, мас,Х:

Полупродукт доизвлечения меди из отвальных шлаков

Углерод

Подовый шлак от сжигания мазута

12 5

13,5

13,5

13,5

13 5

13,5

10,5

12,0

13 5

15,0

16,5

15,0

12,0 15,0