Устройство для обжига материалов на основе углерода

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению на основе углерода, в частности для обжига указанных изделий в контролируемой атмосфере, и может применяться в различных отраслях промышленности. Цель изобретения - снижение энергозатрат путем вывода катализатора на рабочий режим за счет тепла отходящих газов. Разделение пространства между контейнером и муфелем с помощью экрана в отношении не менее чем 1:4 позволяет выравнять температуру на материале по высоте и организовать направленный интенсивный отвод отходящих газов, а также произвести догрев этих газов конвективной передачей тепла от стенок горячего муфеля и выводить катализатор на рабочий режим путем конвективного теплообмена без подвода тепла от внешнего источника, что снижает энергозатраты на обжиг материала. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5ц,1 F 27 В 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и АBYAPGHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГНКТ СССР (21 ) 4303094/2 3-02 (22) 31.08.87 (46) 30.12.89. Бюл. ¹ 48 (71) Отделение Всесоюзного научно-исследовательского, проектно-конструкторского и технологического института элсктротермического оборудования (72) А. М. Корман, A. Б. Плоткин, B Я. Савченко, О. A. Зун и В. С. Лазарев (53) 621.783.222 (088.8) (56) Авторское свидетельство СССР № 6Г)1213, кл. F 27 8 3/08, 1979.

Авторское св,-:детельствс СССР

¹ 9834! 9 к 7. Е 27 В 3/08. 1982.

{54) УСТРО1ЧС ГВО ДЛЯ ОБЖИГА МАТЕРИАЛОВ 1-1А ОСНОВЕ УГЛЕРОДА (57) Изобретение относится к изготовлеHHK) изделий иа основе углерода, в частИзобретение относится к изготовлению изделий на основ углерода, в частности для обжига указанных изделий в контролируемой атмосфере, и может применяться в различных отраслях промышленности.

Цель изобретения — снижение энергозатрат путем вывода катализатора на рабочий режим за счет тепла отходящих газов.

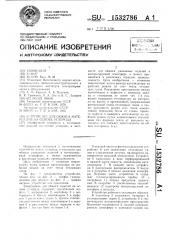

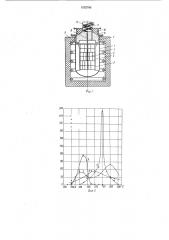

На фиг. l представлено устройство, обшии вид; иа фиг. 2 — график газовыделения при обжи". на фиг. 3 — график нагрева стройства для дожигания.

Э.зектроиечь для обжига изделий на основе у;-7рр0.:Iа содержит герметичный муфель 1, нагреватели 2, контейнер 3 с материа7o; 4. Мен;дл контейнером 3 и муфелем 1 ра...оложеf экран 5, причем отношение расстояния ме кду контейнером 3 и экраном 5 к расс-.оянию между экраном и муфелем 1 должно быть нс менее 1:4.

„„Я0„„1532786 А 1

2 ности для обжига указанных изделий в контролируемой атмосфере, и может применяться в различных отраслях промышленности. Цель изобретения — снижение энергозатрат путем вывода катализатора на рабочий режим за счет тепла отходящих газов. Разделение пространства между контейнером и муфелем с помощью экрана в отношении не менее чем 1:4 позволяет выравнять температуру на материале по высоте и организовать направленный интенсивный отвод отходящих газов. а также произвести догрев этих газов конвективной передачей тепла от стенок горячего муфеля и выводить катализатор на ра бочий режим путем конвективного теплооб мена без подвода тепла от внешнего источника, что снижает энергозатрагы на обжиг материала. 3 ил.

В верхней части муфеля расположено устройство 6 для дожигания отходящих газов и улавливания летучих, являюшееся одновременно крышкой электропечи. Устройство 6 выполнено в виде перфорированной в нижней части емкости, заполненной катализатором 7. В нижней части устройства 6 расположен распределитель 8 воздуха и патрубок 9 подачи защитной атмосферы. Верхняя часть устройства 6 содертеплоизолирова иную t7pooKN 10 патрубком 11 отвода продуктов дожигания. В патрубке 11 расположены теплообменники 12 подогрева контролируемой атмосферы и воздуха.

Устройство работает следуюшим образом.

В контейнер 3 загружают материал 4, устанавливают экран 5, устройство 6 и герметизируют внутримуфельное пространство.

Включают нагреватели 2. подают контролируемую атмосферу и начинают нагрев ма1532786 териала 4. Нагрев материала 4 и устройства 6 ведут согласно температурного графика таким образом, что вывод катализатора на рабочий режим осуществляют одновременно с началом нагрева материала и заканчивают одновременно с достижением материалом температуры, соответствующей началу интенсивного выделения отходящих газов. Далее нагрев материала 4 .,ведут в соответствии с технологическим ре жимом термообработки.

Контролируемая атмосфера омывает кон тейнер 3 с материалом 4, проходя между экраном 5 и контейнером 3, увлекая за

; .собой отходящие газы и летучие связую,, щего, поступает в нижнюю часть пространст ва между экраном 5 и контейнером 3 и через зазор между днищем муфеля 1 и экраном 3 попадает в полость между экраном 3 и муфелем1, откуда направляется к устройству 6 дожигания.

При отношении менее 1:4 скорость нотока отходягцих газов увеличивается, при этом . они успевают разогреться до рабочей температуры и при поступлении в устройство для дожигания охлаждают катализатор, что приводит к увеличению энергозатрат на вывод катализатора на рабочий режим и к неполному сгоранию вредных веществ с по следующим выбросом их в атмосферу.

На фиг. 3 точка Л соответствует минимальной гемператур.", шри,которой начинается дожигание отходящих газов, выходу катализатора ча рабочии 11е.1::м.

До этой температуры(350 С, фиг. 2 в:, ления отходящих газов незначпте.;;ьнь., менее 3 ;)1,), что допустимо.

Таким образом, вывод; атал iзагора ".a рабочий режим заканчивается одновременно с достижением материалом (садкой,:смпературы начала интенсивного выделения отходящих газов (т. А на фиг. 2). Дальнейший нагрев катализатора не обязателсн, так как вывод на рабочий режим завершен.

Дальнейший нагрев катализатора обусловлен режимом термообработки материала (садки), не требует дополнительных затрат энергии и не оказывает отрицательного влияния на степень дожигания отходящих газов. Приведенный на фиг. 3 график нагрева устройства является частичным случаем для конкретного материала связующего, "О обрабатываемого в данной печи.

Нал ичие в электропечи напра «ля;огцего экрана и, предложенное соотношение расстояний между муфелем и экраном и между экраном и контейнером позволяет осу.1 ществить организацию направленного потока отходящих газов и контролируемой атмосферы, при котором достигается максимальный сьем тепла с муфеля и отходящие газы разогреьа зтся до рабочей температуры и выводят ка;-ализзтор на рабочий .

20 режим путем конвективного теплообмена за счет утилизации теп, 13 отходящих г зов (без подвод,; >1ëà от внешнегс ис точника), что позно: нет уменьшить энерго затраты на обжиг материала.

Форлила изооретения

Устройство для обжига материалов на основе углерода, содержащее герметич ный муфель, наг;:. : =.тели, коптечнер и ус"

3д ройство для дожи"ÿ.;ë;èÿ отходящих газов в слое ката,зизатора, отлиыаюи1ееся тем, -:то, с целью снижения энергозатрат путем выво ,iа катализатора на рабочий режим за " ñ с тепла отходящих газов, оно снабжено направляющим экраном, расположенным меж.Б ду контейнером и муфелем с образованием зазора между ними, при этом отношение расстояния между экраном и контейнеро:1 к расстоянию между экраном и муфелем составляет 1:4.

153278б

2

Ч

Фиг, f

/50

)00

200 ЗООА ЦО0 500 БОО 700 ВОО 900 C

Фиг. 2

1532786

Составитель Г. Наумова

Редактор М. Келечеш Техред И. Верее Корректор О. Ципле

Заказ 8087/46 Тираж 53! Г1одп исное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Рау шс кая н аб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101