Способ нанесения антифрикционных покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам нанесения антифрикционных покрытий. Цель - снижение трудоемкости и повышение антифрикционных свойств. На предварительно обработанную поверхность металлического изделия наносят фторполимер с наполнителем, нагревают до температуры спекания в вакууме или защитной среде со скоростью 0,1-0,3 град/с, спекают под давлением 0,5-5 МПа в течение 15-40 мин, после чего, не снимая давления, проводят охлаждение в две стадии: со скоростью 1-3 град/с до 310-290°С, а на воздухе до 150-120°С. Способ позволяет повысить эксплуатационные характеристики и снизить трудоемкость нанесения покрытий. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51) 5 В 22 F 7/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4326771/31-02 (22) 10.11.87 (46) 07.01,90, Бюл. N 1 (71) Завод-втуз Красноярского политех. нического института (72) В.Г.Новиков, В.М.Лебедев, Н.А.Смирнов, А.В,Лаврищев и Л.Г.Семичева (53) 621.793.7(088.8) (56) .Авторское свидетельство СССР

У 446355, кл. В 22 Г 7/00, 1974.

Авторское свидетельство СССР

Р 466133, кл. В 44 D 5/08, 1975, (54) СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ

ПОКРЫТИЙ (57) Изобретение относится к порошковой металлургии, в частности к споИзобретение относится к порошковой металлургии, в частности к спосо" бам.получения антифрикционных покрытий, используемых в различных областях техники для снижения сил трения и уменьшения износа.

Целью изобретения является снижение трудоемкости и повышение антифрикционных свойств.

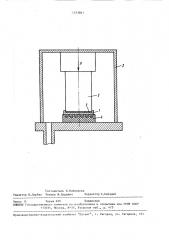

На чертеже изображена схема осуществления способа.

Способ осуществляют следующим образом.

На подготовленную поверхность металлического изделия 1 наносится слой фторполимера с наполнителем 2, одним иэ известных способов (в электрическом поле, механически и т.д.). Изделие с нанесенным антифрикционным слоем помещается в вакуумную камеру

3 установки для диффузионной сварки, 2 собам нанесения антифрикционных покрытий„ Цель — снижение трудоемкости и повышение антифрикционных свойств, На предварительно обработанную поверхность металлического изделия наносят фторполимер с наполнителем, нагревают до температуры спекания в вакууме или защитной среде со скоростЬю

0,1"0,3 град/с, спекают под давлением 0,5-5 MIIa в течение 15-40 мин, после чего, не снимая давления, проводят охлаждение в две стадии: со скоростью 1-3 град/с до 310"290 С, а на воздухе до 150-120 С. Способ позволяет повысить эксплуатационные характеристики и снизить трудоемкость нане-. Ю сения покрытий. 1 ил., 2 табл.

Создают в камере разрежение не

-Ъ более 10 мм рт.ст. и осуществляют нагрев изделия с помощью нагревателя 4 со скоростью 0,1-0,3 град/с до

355%10 С.

В зависимости от состава антифрикционного покрытия штоком 5 установки, или другим способом (гидравлическим,, термическим и т.д.) прилагают давле ние 0,5-5 MIIa и выдерживают при температуре спекания 15-40 мин.

Охлаждение изделия производят в две стадии: со скоростью 1-3 град/с до 310-290 С.в вакууме или защитной атмосфере, а на воздухе со скоростью

8-20 град/с до 150-120 С, после чего снимают давление. Толщина получаемого покрытия 10-100 мкм.

Свойства получаемого покрытия saвисят от структуры полимера, которая формируется в процессе термообработ1533841 ки, причем быстрос охлаждение приводит к закалке> когда !!Окpl>lтие содер жит меньше кристаллов и отличается высокой пластичностью и прочностью.

Поэтому целесообразно на первом этапе кристаллизации до 310-290 С, на котором скорость кристаллизации максимальна, проводить медленное охлаждение в вакууме или защитной среде со скоростью 1- 3 град/с, а на втором этапе — до 150-120 С охлаждать быстро на воздухе, При дальнейшем охлаждении температура и скорость охлаждения влияния ня <труктуру не оказывают.

Количество наполнителя повышает износостойкость покрытия, но ввод более 50 мас„% няполнителя ухудшает физико-механические свойства, 20

Приложение давлении в процессе нанесения покрытия ниже 0,,5 МПа не влияет на структуру наносимого покрытия, я давление выше 5 МПа ведет к потере физико-механических характеристик наносимого покрытия, II р и м е р 1. В качестве матри— цы покрытия используют фторополимер марки Ф-4МБ, а нянолнитель — порошок меди. В композиции наполнитель составляет 20 мас,%, Средний размер частиц порошка наиолнителя составляет 30 мкм, Покрытия получают по следующей технологической схеме, Ня подготовленную (иескоструйной обработкой, 35 травлением и обеэжиривянием) поверхность образца иэ стали наносят наполненный фторополимер„ Образец помещакямеру установки дли диффуэион 40 ной сварки. В камере создают рязряжение 10 мм рт.ст, и производят нагрев до температуры сиекания и сварки, равной 360 С, со скоростью

0,2 гряд/с, сжимают давлением 0,5 МПа и производят выдержку в течение

30 мин, Охлаждение производят со скоростью 3 град/с до 300"(," в вакууме, а затем охлаждают на воздухе до о

130 С, Снимают давление и вынимают об50 образец иэ камеры установки, П р и и е р 2. Аналогично примеру

l получают покрытие, содержащее фтс>ропласт Ф-4МБ и 20 мас.% порошка никеля при следующих технологических режимах: разряжение 10 мм рт„ст, ..55 нагрев со скоростью 0,2 град/с до

360 С, давление 0,6 МП M ждержка

30 мин.

Охлаждают со скоростью 3 град/с о до 300 (", в вакууме, я зятем на воздухе до 13(С, после чего снима ют давление.

Пример 3. Ня металлическую поверхность стали наносят антифрикционное покрытие, содержащее фторопласт Ф-4MI и 20 мас,% порошка дисульфида молибдена. Покрытие наносят в вакууме 10 мм рт,ст. аналогично примеру I при следующих технологических режимах: нагрев со скоростью

0,2 град/с до 360 С, давление 0,8 МЛа, выдержка в течение 30 мин. Охлаждение производят со скоростью 2 град/с до 310 С в вакууме, а затем охлаждают на воздухе до 140 С. Снимают давление и вынимают образец из камеры установки.

Пример 4, Аналогично примеру 1 получают покрытие, содержащее фторопласт Ф-4МБ и 20 мас.% порошка никеля, Покрытие наносят в защитной атмосфере аргона при следую1цих режимах: нагрев со скоростью 0,2 град/с до 360 С, давление 0,6 МПа, выдержка

30 мин при температуре спекания, Охлаждают со скоростью 3 град/с до

300 С в защитной атмосфере, я зятем на воздухе до 210 С, после чего снимают давление.

Полученные предлагаемым способом образцы с покрытием испытывают на износостойкость по схеме диск - вращающееся кольцо на машине торцового трения, Давление в контакте составляет 2,2 YIIa, скорость охлаждения

1,04 м/с. Температура испытаний нормальная. Кнтенсивность изнашивания определяют методом искусственных баз (вырезанных лунок), Данные износостойкости от состава покрытия и режимов получения приведены в табл.1 и 2, Получение антифрикционньж покрытий по предлагаемому способу позволяет сократить трудоемкость процесса с

3,5-5 до 1,2-2 ч и повысить их эксплуатационные характеристики эа счет повышения износоСтойкости.

Формула изобретeния

Способ нанесения антифрикционных покрытий, включающий помещение на подготовленную поверхность смеси порошка фторполимера с наполнителем, н нагрев до температуры спекания в защитной среде или вакууме, спекание и

5 1533841

6 охлаждение, отличающийся ведут под давлением 0,5-5 МПа, притем, что, с целью снижения трудоемкос- чем спекание осуществляют в течение ти изготовления и повышения антифрик- 15-40 мин, а охлаждение проводят в ционных свойств, нагрев до темпера- две стадии: со скоростью 1-3 град/с туры спекания проводят со скоростью, до 310-290 С а на воздухе до 1505 е

0,1-0,3 град/с, спекание и охлаждение 120 С.

Т ° блида t

Ивносостодкостьа мм

Интенсивность нанввнвамик lit

Реким термообрлботкм

Состав комповипин по способу

Лаплени е, ИПа

Топвмна поТемпература охлавдеииа, С нв стадии

Скорость оклаадениа нл

1 стадии град/с

Скорость нагрева, град/с

Времк вмдерктмосфера критик, мкм кн при спеканн» мии

1 2

5хlо

0,2кlо

Вакуум

II

° I и

0,2 30 0,6

02 30 06

0,2 30 0,8

0,2 ЗО 0,8

0,2 30 0,6

02 ЭО 06

02 30 08

02 30 08

0,2 30 0,6

0,2 30 0,8

0,2 30 0,8

О ° 2 30 0 6

О ° 2 ЗО О 6

0,2 30 0,8 и

II н

II

° I

Вакуум

Аргон

Таблица 2

Интенсивность изнашивания I

Резям термообработки

Состав покрытия

Темпера- Температура ста- тура стадии охлаж дии, С дения, С

Время, мин

Давле" ние, МПа

Скорость стадии охлаждения, град/с

Скорость нагрева, град/с

Фторопласт !

+20 маса% наполнителя

Oе l 30

0,3 .30

0,2 15

0,2 40

0i 2 30

0,2 30

0,2 30

Навести»В Лредлвгае ыд

Ф-4БН+IОХ Си

Ф-4БИ+20Х Си

Ф-4БНе35Х Си

Ф-4БИ+502 Си

Ф-4БИ+1ОХ Nl

Ф-4SH+20X Nl

Ф-4БИ+352 Nl

Ф-4ВИ+502 Наре

Ф-4SHeloX HaS

Ф-4БН+202 На84

Ф-4BH+502 На84

Ф-4БИ+ 1 ОХ ИТ

Ф-4БИ+20Х Nl ф-4БН+502 81

0,6 3

0,6 Э

0,6 3

0,6 3

0 5 Э

5 Э

0,6 1

ЗОО

3О0

3 10

290

140 100

IЭО 100

1ЭО 100

120 100

140 100

130 too

130 100

120 1ОО

140 1ОО

140 100

140 100

140 100

130 100

1 20 100

300 б Ох!б в

4,2x10

4 4xlo Е

1 ° Çxlo в

9 5к10

8,5xlo 9

8I6xlO е

1 ° Oxlo

2,0х10 е

1 5х)0

2,9xlo

0х 10 I

9,5хlо е

1, 2х 10

130

I,7x l0e

2,4xxl0"

2,3к101

O,77к1О7

1 1к10г

1, 2к 10

1, 2х101

Ox In

5,0xtoe б, Тх 1 от

3 5х10х

t t0xlO

19lxlot

0,8х1О

4, 18х10

4,3х10 х

4,0xlO

4 ° 21хIO

4,1х10 >

3,8х10 О

3,9х10 9

1533841

Составитель И,Пойменова

Редактор И,Дербак Техред М.Ходанич Кор рек тор В. К аб аци и

Заказ 11 Тираж 625 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС)?

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101