Керамическая масса для изготовления фарфоровых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению фарфоровых изделий. С целью повышения предела прочности при изгибе изделий после сушки керамическая масса включает следующие компоненты, мас.%: каолин 37,5-40 полевой шпат 16,7-20 кварцевый песок 25,7-29 глина 9,8-12,8 утильный бой 2,3-3,2 сополимер акрилонитрила с этил-2-N-диметил-N-нафтил-α-метиламмонийхлорид метакрилатом 0,1-0,5 сополимер стирола с малеиновым ангидридом 0,2-1,4. Физико-механические показатели следующие: прочность при изгибе высушенных изделий 82,4-120,4 МПа, после обжига 53,2-68,9 МПа, водопоглощение при температуре обжига 900°С 16,6-19,5%, при температуре обжига 1360°С 0-0,02%. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

9яи (51) с О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Си,"э

f ñII,-с -- сн, — С,О сн" с л СС сн

+ g Ъ, и- I;H - СН " и

1 Сн СНЭ

СН-СН - Сй-Сй

0 /(/ Ф

С С

О 0 0 Il

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И OTHPbfTHSIM

ПРИ ГКНТ СССР

1 (2 l ) 4389595/31-33 (22) 10.03.88 (46) 07.01.90. Бюл. Ф 1 (71) Ташкентский политехнический институт им. А.P.Áèðóíè (72) M.À,Âàëèåâ, А,С.Иаксумова, Б.М.Абдураимов, У.A.Ñàôàåâ, Б.Т.Сабиров, Ш.IO,Азимов и А.Т.Джалилов (53) 666.5(088.8) (56) Будников П.П. и др. Химическая технология керамики и огнеупоров.

М.: Стройиздат, 1972, с. 431.

Авторское свидетельство СССР

Ф 543641, кл. С 04 В 33/24, 1976. (54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИИ (57) Изобретение относится к иэготовИзобретение относится к производ- ству керамических изделий и может найти применение в промьппленности строительных материалов и в изготовлении фарфоровой посуды.

Цель изобретения — повышение предела прочности нри изгибе изделий после сушки, В фарфоровой массе используется сополимер акрилонитрила с этил-2-Nдиметил-N-нафтил- .-метиламмонийхлорид метакрилата и сополимер стирола с маленковым ангидридом.

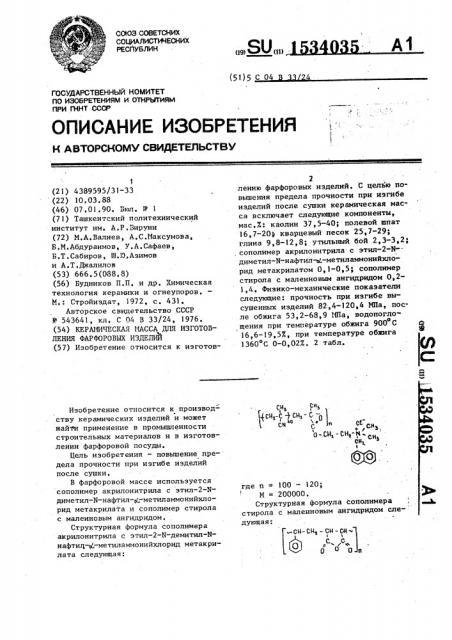

Структурная формула сополимера акрилонитрила с этил-2-N-демитил-Ннафтил- (;метиламмонийхлорид метакрилата следующая:

2 лению фарфоровых изделий. С целью повышения предела прочности при изгибе изделий после сушки керамическая масса всключает следующие компоненты, мас,X каолин 37,5-40; полевой шпат

16,?-201 кварцевый песок 25,7-29; глина 9,8-12,8; утильный бой 2,3-3 ° 2; . сополимер акрилонитрила с этил-2-Я-диметил-N-нафтил-Ы.-метиламмонийхлорид метакрилатом 0, 1-0,5, сополимер стирола с малеиновым ангидридом 0,21.,4. Физико-механические показатели следующие: прочность при изгибе высушенных изделий 82,4-120,4 ИПа, пос" ле обжига 53,2-68,9 НПа, водопоглоо щения при температуре обжига 900 С

16 6-19,5Х, при температуре обжига

1360 С 0-0,02Х. 2 табл. где и = 100 — 120;

M = 200000.

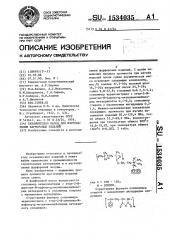

Структурная формула сополимера стирола с малеиновым ангидридом следующая:

1,534035

Содержание компонентов, мас.X

Состав

Сопо"

Сополимер акрилонитУтильный бой

Глина .

ПолеКварцевыйй

Каолин вой лимер стирола с рила с зтил-2-Nшпат песок малеиновым деметилN-нафтилA-ме тиламмонийхлоангидридом рид метакрилатам

39 20 27 10,1

39 20 27 9,8

39 20 25 7 11 О

39 18,6 27,0 11,0

37„5 20,0 27,0 11,0

39 20 О 27 О 10 5

39 20 27 10,3

39 18,9 27 11

38 20 27 11

39 16,7 29 12 8

40 18,4 27,3 10

39 20 27 10,7

39 20 27 10

2

4

6

8

11

12

13. 1,О

1,0

1,0

1,0

1,0

0,2

0,4

0,8

1в4

1,О

1,0

2,8 0 1

3,0 0,2

3,0 0,3"

3,0 0,4

3,0 0,5

3,0 0,3

310 093

3,0 0,3

2,3 0,3

3,2 0,3

3,0 0,3

3,0 0,3

3,0

1,0 где и 480 — 500И 100000.

Сополимер стирола с малеиновым ангидридом выпускается под названием

"Стиромаль".

Изделия изготавливают по следующей технологии.

3а время мокрого помола пегматита„ кварцевого песка, утильного боя в шаровой мельнице вводят сополимеры.

Потом их сливают в шлам-бассейн для. смешивания с глиной, каолином. После перемешивания осуществляется обезвоживание и проминание. Полученная масса используется для формования фарфорового изделия методом пластического формования в гипсовой форме и подвергается медленной сушке при 110-120 С.

Высушенные изделия подвергают утильному обжигу при 900 С. Обоженные издОлин глазируются и подвергаются нолитому обжигу в туннельной печи при

1360 С.

Состав керамических масс представ"лен в табл, 1.

Результаты физико"механических испытаний фарфоровых масс представлены в табл. 2.

Формула изобретения

Керамическая масса для изготовления фарфоровых изделий, включающая

5 каолин полевой шпат кварцевый пеР 9 сок, глину, утильный бой и полимерную добавку, отличающаяся тем, что, с целью повышения предела прочности при изгибе изделий после сушки, она содержит в качестве полимерной добавки сополимер акрилонитрила с этил-2-N-диметил-N-нафтил-о -метиламмонийхлорид метакрилататом и сополимер стирола с малеиновым ангидридом при следующем соотношении ком» понентов, мас. 7.:

1<аолин 37,5-40,0

Полевой шлат 16,7-20,0

Кварцевый песок 25-7-29,0

Глина 9,8-12,8

Утильный бой 2, 3-3,2

Сополимер акрилонитрила с этил-2-Н-диметил-Б-нафтил-е .метиламмонинхлорид метакрилатом 0,1-0 5

Сополимер стирола с маленновым ангидридом 0,2-1,4

Таблица

Таблица 2

1534035

Прочность при изгибе, кгс/см после нагрева до

Водопоглащение, Ж, после нагрева до

Усадка, Х, после нагрева до

Состав Пластнчность массы, кг/см

900 С 1360 С

110 С 900 С 110 С 900 С

Известный

Составитель Л. Гостева

Редактор Н,Яцола Техред М.Дидык Корректор М. Кучерявая

Заказ 21 Тираж 558 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина,!01

2

4

6

8

l1 !

13

5,7

5,9

6,2

6,2

6,1

5,8

5,82

5,86

5,88

5,3

5,9

5,8

5,0

70,0

82,4

99,1

120,4

100,3

95,9

85 0

92,0

98,8

100,0

94,2

96,8.

68,0

72,4

66,0

67,3

68,9

66,2

65,9

64,6

66,0

67,4

66,2

61,7

62,0

53,2

59,2

2,8

4,35

4,39

4,42

4,51

4,50

3,8

3,9

4,0

4,1

4,3

4,40

4 9

4,42

16,6

0,40 19 3

0,45 19,5

0,47 19,5

0,48 19,4

0,49 19,35

0,40 19,0

0,42 19,2

0,44 19,3

0,43 19,4

0 45 19,3

0,46 19,3

0,47 19,4

0,48 19,2

0,00

0,02

0,02

0,02

0 02

0,02

0,02 .0,02

0,02, 0,02

0,02

0,02

0,02

0,02