Способ обработки изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, например лазерного излучения, и может быть использовано в машиностроении при изготовлении крановых колес. Цель изобретения - увеличение срока службы изделий. Способ обработки изделий преимущественно из марганцовистых и хромомарганцовистых сталей включает закалку с 1100°С, старение и локальную обработку. Причем старение проводят при 500-600°С в течение 6-10 ч, а локальную обработку осуществляют с помощью лазерного излучения. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 0 1/09

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ П<НТ СССР (21) 4422676/31-02 (22) 23.02.88 (46) 07.О).90. Бюл. )) 1 (71) Производственное объединение

"Ждановтяжмаш" и Мариупольский металлургический институт (72) Л.С.Малинов, А.В.Лисакович, В.Я.Агарков и Е.Я.Харланова (53) 621.785.79(088.8) (56) Авторское свидетельство СССР

)) 630298, кл. С 21 D 2/78, 1976.

Маликов Л.С., Соколов К.Н., КонопЛяшко В.И., и др. Получение высоких прочностных и пластических свойств двухфазной стали дифференцированной обработкой МИТОМ, 1980, Р 8, с. 33-35.

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, конкретнее лазерного излучения, и может быть использовано в машиностроении при изготовлении крановых колес.

Цель изобретения — увеличение срока службы изделий.

Сущность изобретения заключается в том, что согласно способа дифференцированной обработки аустенитных сталей, преимущественно марганцовистых и хромомарганцовистых, включающем закалку с 1100 С, старение и локальную обработку, старение проводят при

500-600 С в течение 6-10 ч, а локальную обработку осуществляют с помощью лазерного излучения.

Аустенитные стали, преимущественно марганцовистые и хромомарганцовисо тые, подвергают закалке с 1100 С..Я0 1534065 А1

2 (54) СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ (57) Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, например лазерного излучения, и может быть использовано в машиностроении при изготовлении крановых колес.

Цель изобретения — увеличение срока службы издеАий ° Способ обработки изделий преимущественно из марганцовистых и хромомарганцовистых сталей включает закалку с ))00 С, старение и локальную обработку. Причем старение проводят при 500-600 С в течение 610 ч, а локальную обработку осуществляют с помощью лазерного излучения. ф

1 табл.

После закалки сталь имеет аустенитную структуру. Аустенит стабилен. Если проводить локальную лазерную обработку такой стапи непосредственно после закалки, в зоне лазерного воздействия мартенсит не образуется. Однако небольшое количество мартенсита не может образоваться на некоторых сталях (1 )ОГ)3) вследствие высокого уровня закалочньи напряжений, а также обезуглероживания поверхности в зоне лазерного воздействия.

Для дестабилизации аустенита в зависимости от марки стали применяется старение при 500-600 С течение

6-10 ч, приводящее к вьделению карбидов. При старении при температуре ниже 500 С и времени выдержки менее

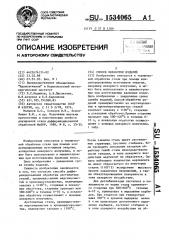

6 ч не происходит достаточного выделения карбидов, аустенит стабилен и в зоне лазерного воздействия не об15340б5 азатели исследований образцов из стали 100Г6Ф2 по варианту (з

Температура закалки, С 1100

Температура старенин, С 480

Время выдержки,ч 8

Структура после термообработки Аустеннт

1100 IIO0

560 Нет !

1 Нет

I I OO 1100

II0O 1100

560

Феррнто- Аустенит карбидная смесь

Аустенит с выделением карбида

Феррито- Аустенит карбидная смесь

Твердость после термообработкн, "4„, MIIa

Локальная обработка

2600

3500

2560

3400 3500

2560 2880 3200

Установка ЛГН-702, скорость перемещения иощность 400 мм/мин, Локальная ппастическая деФормация

До 3ОХ мартен" сита

Лазерная обработка, излучения 400 Вт, диаметр пятна

3 мм

До 70Х мартеисита + Феррокербид

До 5Х мартенсита

До 70Х мартенсита + Феррокарбнд разуется достаточного количества мартенсита.

При старении при температуре вьппе

600 С и времени выдержки более 10 ч наблюдается распад аустенита на ферритокарбидную смесь, и при локальном лазерном воздействии наблюдается чередование ферритокарбидных и мартенситных слоев. 10

После. старения аустенитные стали, преимущественно марганцовистые и хромомарганцовистые, подвергают локальНой лазерной обработке. В зоне лазерoro воздействия образуется до 707 15 артенсита. Таким образом, проводя редлагаемую дифференцированную обработку, можно получить приповерхностные, чередующиеся в заданной последовательности ферромагнитные с высо- 20 ой твердостью (мартенсит) и пара1агнитные (аустенит) структуры.

Пример. Проводят дифферен .1ированную обработку образцов из ста и 100ГбФ2. Обработка включает закал- 25 ку с температуры 1100 С, старение и локальную обработку с помощью лазерного излучения. Проводят исследования структуры и твердости стали после старения и после локальной об- З0 работки лазерным излучением. Дпя сравнения проводят также закалку до

1100 С с последующей локальной пластической деформацией.

Режимы обработки в. результаты исследований приведены в таблице. Структура после До IOX До 70Х мартенспта

1 локальной обре- . мартенснботки та

Иэ таблицы видно, что при обработке на режимах по предлагаемому способу (варианты 2, 3, 4) достигается получение приповерхностных чередующихся в заданной последовательности структур, ферромагнитных с высокой твердостью (мартенсит) и парамагнитных пластичных (аустенит).

При обработке на режимах с запредельными значениями этот эффект не достигается (феррокарбидные слои более твердые, менее вязкие.и не парамагнитные).

Стойкость изделий повьппается в

1,5 раза.

Ф о р м у л а и э обре т е н и я

Способ обработки изделий, преимущественно крановых колес из марганцовистых и хромомарганцовистых сталей, включающий закалку и локальное воздействие до образования чередующихся в заданной последовательности мартенситных ферромагнитных с высокой твердостью и аустенитных парамагнитных пластичных приповерхностных структур, о т л и ч а ю щ и йс я тем, что, с целью увеличения срока службы изделий, после закалки проводят старение при 500-600 С в течение 6-10 ч, а локальное воздействие осуществляют путем нагрева поверхности лучом лазера.

\ ь L

1534065

Продолжение таблзщМ!

Ъ.

Показатели исследований образцов из стали .1ООГ6Ф2 ло варианту

Рекизаю обработки

t . °

Твердость лосле локальной обре- После об- 5000-9000 2000-9000 2000-9000 7000-9000 <200 7000 9000 6000 ботки Н,ИПа работки

В

Составитель А.Кулемин

Редактор Н.Гунько Техред Л.Олийнык

Корректор <- 01аРо@и

4В ФЮИВ ЮВВ Вй Ф

Заказ .22 Тираж 511 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГЕНТ СССР

113035, Иосква, Ж-35, Разовская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, f t)1

1 I

2 8(иввест«ьй)