Способ изготовления электроизоляционных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к области электротехники, в частности к способу изготовления электроизоляционных труб для электрических изоляторов. Целью изобретения является повышение электрической прочности вдоль продольной оси. Хаотически армированный волокнами листовой термореактивный полимерный материал 1 накладывается на эластичный полый цилиндр 2. Полученную заготовку помещают внутрь жесткой формы 3 с обеспечением зазора между материалом и трубчатой стенкой формы. Внутрь эластичного полого цилиндра 2 подают предварительно нагретую буферную жидкость 9. Нагревают жидкость 9 до вязкотекучего состояния, увеличивают давление внутри полого цилиндра 2 до соприкосновения полимерного материала 1 со стенкой жесткой формы 3. Далее поднимают давление до величины, соответствующей режиму прессования данного полимерного материала, и выдерживают до полного отверждения. 5 ил.

СОЮЗ СОИЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (1I) 2 А1 (51)5 Н 01 В 19 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ fKHT СССР (21 ) 4369491/24-07 (22) 26.01.88 (46) 07.01.90. Бюл. 11 I (71) Филиал Всесоюзного электротехнического института им.В.И.Ленина (72) В,Е.Батрак, Л.И,Миронюк, P.Ã.0ñHà÷, Б.A.Ðóñàíîâ и Е.Н.Чернов (53) 621.315 (088.8 ) (56) Патент CtllA 11 4285896, кл. 264/127, 25 ° 08 ° 81. (54) СПОСОБ ИЗГОТОВЗБНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ТРУБ (57) Изобретение относится к области электротехники, в частности к способу изготовления электроизоляционных труб для электрических изоляторов, Целью изобретения является повышение электрической прочности вдоль

2 продольной оси. Хаотически армированный волокнами листовой термореактивный полимерный материал ) накладывается на эластичный полый цилиндр 2 °

Полученную заготовку помещают внутрь жесткой формы 3 с обеспечением зазора между материалом и трубчатой стенкой формы. Внутрь эластичного полого цилиндра 2 подают предварительно нагретую буферную жидкость 9.Нагревают жидкость 9 до вязкотекучего состояния, увеличивают давление внут ри полого цилиндра 2 до соприкоснов@ ния полимерного материала 1 со стенкой жесткой формы 3. Далее поднимают давление до величины, соответствую-. щей режиму прессования данного поли-. мерного материала, и выдерживают до полного отверждения. 5 ип.

1534520

Изобретение относится к электротехнике, в частности к способу изготовления электроизоляпионных труб для электрических изоляторов °

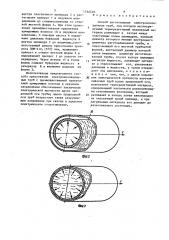

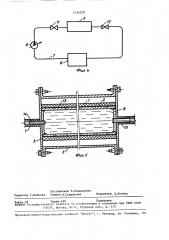

Целью изобретения является повышение электрической прочности изготавливаемых труб вдоль продольной оси, На фиг, 1 — 3 изображены последовательно различные стадии изготовления труб; на фиг. 4 — схема устройства для реализации способа; на фиг. 5 — конструкция формы для изготовления труб.

Полимерный листовой хаотически армированный материал 1 предваритель о накладывают на полый эластичный

1 илиндр 2 и помещают в жесткую фор му 3 с обеспечением указанного зазора 4 между материалом и трубчатой стенкой формы, Внутри эластичного полого цилиндра 2 через торцовую крышку 5 (фиг,5) жесткой формы 3 с йомощью масляного насоса 6 (фиг.4) по трубопроводам 7 высокого давления 25 подают предварительно нагретую в резервуаре 8 буферную жидкость 9. 3а счет теплопроводности стенок эластичного полого цилиндра 2 нагревают .полимерный материал 1 до вязкотекучего состояния, На второй стадии процесса (фиг ° 2) изготовления трубы путем дальнейшего постепенного увеличения давления внутри полого цилинд35 ра растягивают цилиндр в окружном

,направлении, Цилиндр растягивает в ,окружном направлении полимерный материал до соприкосновения со стенкой жесткой формы. При этом происходит ориентация армирующих волокон 10 (фиг,3) ° На третьей стадии процесса изготовления трубы с помощью масляноro насоса 6 (фиг.4) увеличивают давление внутри полого эластичного цилиндра до величины, соответствую- 45 щей давлению, указанному в режиме прессования термореактивного полимерного материала, прижимают полимерный материал к стенке жесткой формы и выдерживают до полного отверждения. Буферную жидкость нагревают в резервуаре 8 и с помощью масляного насоса с регулируемой производительностью 6 по трубопроводам 7 высокого давления подают в трубчатую пресс-форму 3. Для обеспечения в

55 форме давления и слива буферной жидкости устанавливают входной 11 и выходной 12 запорные вентили. На фиг.5 показана конструкция жесткой формы для изготовления труб, Листовой хаотически армированный волокнами термореактивный лолимерный материал 1 накладывают на полый эластичный цилиндр 2 и помещают в жесткую форму

3. Для увеличения жесткости полого цилиндра в радиальном направлении внутрь цилиндра может быть вставлен жесткий перфорированный дорн 13, Через торцовые крышки 5 внутрь цилиндра через штуцер 14 по трубопроводам

7 высокого давления подают нагретую буферную жидкость 9 и изготавливают электроизоляционную трубу в соответствии с предлагаемым способом, После изготовления трубы через штуцер

15 буферную жидкость сливают в резервуар 8 (фиг,4).

Способ реализуется следующим образом, На эластичный полый резиновый цилиндр 2 с вставленным внутрь цилиндра полым перфорированным метаЛлическим цилиндрическим дорном 13 накладывают листовой хаотически армированный волокнами термореактивный полимерный материал 1, например стеклопластиковый полиэфирный препрег марки ППИ-41С.

Полученную заготовку вставляют внутрь жесткой металлической формы З.Наружный диаметр заготовки, внутренний диаметр формы,и толщину накладываемого полимерного материала выбирают такими, чтобы зазор между материалом и формой был в 1,5-S раз больше толщины накладываемого материала.

Точная величина накладываемого материала определяется толщиной изделия, которую необходимо получать, Внутрь эластичного полого цилиндра 2 через штуцер 14 и торцевые крышки 5 формы 3 подают под давлением, достаточ" ным для заполнения полого резинового цилиндра без растяжения его стенки, с помощью масляного насоса 6 по трубопроводам 7 высокого давления нагретую в резервуаре 8 до температуры перехода препрега в вязкотекучее состояние (413+20)К буферную жидкость 9, в качестве которой можно использовать высококипящие жидкости: глицерин, этиленгликоль, минеральное масло. За счет теплопроводности стенки эластичного цилиндра 2 нагревают препрег 1 до вязкотекучего состояния, с помощью масляного насоса

6 постепенно поднимают давление

5 15 внутри эластичного цилиндра 2 и растягивают препрег 1 в окружном направлении до соприкосновения со стенкой жесткой формы 3, При этом происходит преимущественная ориентация армирующих волокон 10 в окружном направлении. С помощью насоса 6 поднимают давление буферной жидкости 9 внутри цилиндра 2 до величины,соответствующей режиму прессования препрега ППМ-41Ñ, (5+2) атм, прижимают препрег к стенке жесткой формы 3 и выдерживают препрег 1 до полного отверждения. Через штуцер 15 в торце формы сливают буферную жидкость в резервуар 8 и вынимают изделие из формы 3.

Использование предлагаемого способа прессования электроизоляционных труб с преимущественной ориентацией армирующих волокон в окружном направлении обеспечивает увеличение электрической прочности вдоль продольной оси трубы; вдоль продольной оси труб возрастают также разрушаю щее напряжение при сжатии и удельное электрическое сопротивление, 34520

Формула изобретения

Способ изготовления электроизоляционных труб, при котором неотвержденный термореактивный полимерный материал размещают в зазоре между эластичным полым цилиндром, внешний диаметр которого меньше внутреннего диаметра изгоТавливаемой трубы, и

10 охватывающий его жесткой трубча ой

Ч формой, внутренний диаметр которой равен внешнему диаметру изготавливаемой трубы, подают внутрь цилиндра

15 нагретую жидкость, нагревают материал .и опрессовывают его, увеличивая давление в жидкости, а затем отверждают под давлением, о т л и ч а юшийся тем, что, с целью повыше20 ния электрической прочности изготавливаемых труб вдоль продольной осн, используют термореактивный материал, армированный хаотически расположенными стеклянными волокнами, который

25 размещают в зазоре путем наматывания на эластичный полый цилиндр, и при нагревании материала его доводят до вязкотекучего состояния, (1534520

Составитель В.Бондаренко

Редактор Г,Волкова Техред Л.Сердюкова

Корректор Л,Бескид

Заказ 45 Тираж 430 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, И-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101