Способ изготовления торцового коллектора электрической машины

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике и может быть использовано в электротехнической промышленности для изготовления торцовых коллекторов электрических стартеров для двигателей внутреннего сгорания. Цель изобретения - повышение качества за счет повышения жесткости шайбы и улучшение технологичности. При изготовлении торцового коллектора из медного листа на гидравлическом прессе вырубают шайбу с центральным отверстием, на одной стороне шайбы формуют два концентрических кольцевых выступа и по наружному и внутреннему диаметрам шайбы разделяют ее на коллекторные пластины с образованием радиальных пазов 14 и перемычек 15 между коллекторными пластинами, опрессовывают пластмассой и срезают перемычки. Особенностью способа является то, что при формировании выступа по наружному диаметру одновременно образуют по его краям два кольцевых буртика, а при разделении шайбы на коллекторные пластины одновременно выполняют со стороны перемычек 15 поясок 16 по кромке отверстия. 4 з.п. ф-лы, 12 ил.

ССВОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 5 Н 01 R 43/06

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОП.1РЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4445381/24-0 7 (22) ?5.04.88 (46) 07.01.90. Бюл. " 1 (71) Куйбышевский завод автотракторного электрооборудования им. А.М.Тарасова и Научно-исследовательский эксперимента.пьный институт автомо бильной электроники и электрооборудования Научно-производственного обьединения по автоэлектронике и автотракторному электрооборудованию (72) В.И.Пьяных, М.Г.Панов, Г.А.Райкова и B.Ñ.×åêìàçîâ (53) 621.313,1.047.2.002.5 (088.8) (56) Патент Франции М 2261633, кп. H 01 к 39/14, 1975.

Авторское свидетельство СССР

Г 621046, кл, Н 01 В. 39/04, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОГО

КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Изобретение относится к электротехнике и может быть использовано в электротехнической промышленности

: для изготовления торцовых коллекторов

„„Я0„„1534588

2 эпектрических стартеров для двигателей внутреннего сгорания. Цель изобретения — повышение качества за счет повышения жесткости шайбы и улучшение технологичности. При изготовлении торцового коллектора из медного листа на гидравлическом прессе вырубают шайбу с центра.пьным отверстием, на одной стороне Uàéáû формуют два концентрических кольцевых выступа и по наружному и внутреннему диаметрам шайбы разделяют ее на коллекторные пла|:T!;Hb! с образованиеM радиальных пазов 14 и перемычек 15 между коллекторными пластинами, опрессовывают пластмассой и срезают перемычки, Особенностью способа является то, что при формировании выступа по наружному диаметру одновременно образуют по его краям два кольцевых буртика, а при разделении шайбы на коллекторные пластины одновременно выполняют со стороны перемычек 15 поясок 1б по кромке отверстия. 4 з.п. ф-лы, 12 ил.

1534588

Изобретение относится к электротехнике и может быть использовано в электротехнической промышленности для изготовления торцовых коллекторов электрических стартеров для, двигателей внутреннего сгорания.

Целью изобретения является повыше1 ние качества за счет повышения жесткости шайбы и улучшение технологично- l0 сти °

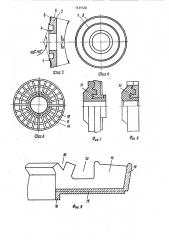

На фиг.1 и 2 изображена шайба после вырубки из ленты; на фиг.3 и " то же, после формования кольцевых выступов; на фиг..5-6 — то же, после разделения на коллекторные пластины и рассечения внутреннего кольцевого выступа; на фиг.7 - заготовка коллектора после операции опрессовки пластмассой; на фиг.8 - готовый коллектор; 20 на фиг.9 — шаиба перед опрессовкой в увеличенном масштабе, продольный разрез; на фиг.10 - то же, установленная в штампе при операции разделения на коллекторные пластины; на фиг.ll 25 и 12 — коллекторная пластина в увеличенном масштабе.

Торцовый коллектор изготавливают следующим образом.

Из медного листа на гидравлическом З0 прессе вырубают шайбу 1 с центральным отверстием 2. На следующем переходе на одной стороне шайбы формуют два концентрических кольцевых выступа: выступ 3 по наружному диаметру шайбы

35 и выступ 4 по внутреннему диаметру шайбы. При этом переходе окончательно оформляют наружнюю поверхность 5 шайбы, выполняя ее конусной, с углом конуса 10-20, предпочтительно 15, и 40 вершиной конуса, расположенной со стороны перемычек. При формировании наружного выступа также одновременно оформляют два кольцевых буртика 6 и 7 на торцовой поверхности этого выступа.45

Буртик 6 выполняют на внешней кромке выступа 3, а буртик 7 - на внутренней кромке. Высоту выступа по йаружному диаметру шайбы выполняют плавно уменьшающейся к периферии, например конусной, с углом конуса 140 -170, предпочтительно 165, и вершиной, расположенной со стороны выступов.

На следующем переходе выполняют разделение шайбы на коллекторные пластины 8. Переход выполняют в замк55 нутом штампе, состоящем из верхней 9, нижней 10 частей и стержня 11. Между нижней частью 10 и стержнем ll имеется кольцевой зазор 12 заданной величины. Разделение производят при помощи подвижных ножей 13, внедряющихся в металл шайбы на заданную глубину.

При перемещении. ножей 13 в теле шайбы они образуют пазы 14 и радиальные перемычки 15, соединяющие коллекторные пластины 8. Глубину пазов 14 выполняют близкой к толщине шайбы. Так как шайба зажата между частями 9 и 10 штампа,, металл, вытесняемый ножами, перетекает в кольцевой зазор 12, образовывая поясок 16 .на торце шайбы

I по кромке отверстия 2 со стороны перемычек 15. Одновременно внутренняя кромка наружного выступа 3 и наружная кромка внутреннего выступа 4 деформируются„ образуя крепежные элементы 17 и 18 соответственно, воспринимающие при работе в коллекторе осевые и радиальные механические нагрузки.

При этом же переходе образуют дополнительные продольные перемычки 19 между коллекторными пластинами по наружной поверхности шайбы. Кх толщину предпочтительно выполняют равной толщине наружного буртика 6 выступа 3.

На следующем переходе внутренний кольцевой выступ 4 рассекают с обра" зованием крепежного вь.ступа 20 типа ласточкина хвоста.

Окончательно отформованную шайбу опрессовывают с образованием пластмассового корпуса 21, при этом пазы

14 и кольцевая канавка 22 между выступами 3 и 4 заполняются пластмассой.

При окончательной проточке коллектора удаляют перемычки 15, 16 и 19, тем самым, окончательно разделяя электрически коллекторные пластины друг от друга. Надежное закрепление коллекторных пластин в пластмассовом корпусе обеспечивают крепежные элементы 17 и 18 и крепежные выступы 20 °

Значение углов конусных поверхностей наружного выступа и наружной поверхности шайбы выбрано экспериментальными исследованиями, исходя из размеров коллектора и стойкости инструмента. Уменьшение величины угла конуса этих поверхностей значительно увеличивают осевые габариты коллектора и неоправдано увеличивают его стоимость, в то же время увеличивается рабочая высота ножей и снижается их стойкость.

Уменьшение величины этих углов, резко lopíèìàåò нагрузку на ножи, 5 153 что ведет к снижению их долговечности и к частым поломкам.

Формула изобретения

1. Способ изготовления торцового коллектора электрической машины, при котором из металлического листа вырабуют шайбу с центральным отверстием, на одной стороне шайбы Формуют два концентрических кольцевых выступа по наружному и внутреннему диаметрам, оФормляя при этом наружнюю поверхность шайбы, Формируют крепежные элементы, разделяют ее на коллекторные пластины с образованием радиальных пазов и перемычек между коллекторными пластинами на другой стороне шайбы, опрессовывают пластмассой и срезают перемычки, отличающийся тем, что, с целью повышения качества за счет повышения жесткости шайбы и улучшения технологичности, при формировании выступа по наружному диаметру одновременно образуют по его краям на торцовой поверхности два кольцевых буртика, при этом высоту выступа по наружному диаметру шайбы выполняют переменной плавно уменьшающейся к периФерии, а при разделении шайбы на коллекторные пластины одновременно выполняют со стороны пере о

6 мычек поясок по кромке отверстия пу-. тем выдавливания материала шайбы, и со с тороны на ружной поверх ности ша й5 бы - дополнительные перемычки между коллекторными пластинами, причем разделение шайбы на коллекторные пластины выполняют в закрытом штампе с сохранением диаметральных и осевых габа10 ритов шайбы.

2. Способ по п.1, о т л и ч а ю - шийся тем, что торцовую поверхность наружного кольцевого выступа выполняют конусной с углом конуса

)5 140-,- 170

3. Способ по пп.1-2, о т л и ч а ю щ и й- с я тем, что наружнюю поверхность шайбы выполняют конусной, с углом конуса !0 — 20 и вершиной, рас2р положенной со стороны перемычек, а дополнительные перемычки выполняют постоянной толщины.

4. Способ по пп.1-3, о т л и ч аю шийся тем, что на внутреннем

25 кольцевом выступе после разделения шайбы на коллекторные пластины образуют крепежные элементы, например, в виде ласточкина хвоста.

5. Способ по пп.1-4, о т л и ч а ю шийся тем, что толщину дополнительных перемычек выполняют равной толщине буртика по наружному краю наружного кольцевого выступа.

1534588

Мдg.

1534588

Составитель A.ËèíåBà

Редактор Г. Гербер Техред М. Ходанич Корректор ц. Гирняк

Заказ 48

Тираж 409

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101