Кулачковая оправка

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке. Цель изобретения - повышение надежности закрепления посредством равномерного распределения усилий зажима. В корпусе подвижно размещена тяга 2, на коническую поверхность которой опираются кулачки 3. В пазах 4 корпуса 1 установлены зажимные элементы, связанные с тяговыми стержнями 5. В пазах 4 корпуса 1 установлены планки 13 с зубьями 12. Аналогичные зубья выполнены на внутренней поверхности сегментов 9. Между стержнями 5 и сегментами 9 установлены пружины 8. После установки заготовки 26 стержни 5 движутся и зажимные элементы 7 закрепляют ее, поджимая к торцу корпуса 1. Зубья сегментов 9 сцепляются с зубьями 12 планок 13. Тяга 2 перемещает радиально кулачки 3, окончательно закрепляя заготовку 26. 8 ил.

СОВХОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСГ1УБЛИН (51)5 В 23 В 31/40

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHAM

ПРИ ГННТ СССР

1 (21) 4425082/31-08 (22) 08.04.88 (46) 15.01.90. Бюл. У 2 (71) Сумской филиал Харьковского политехнического института им. В.И.Ленина (72) lO.Â.Хмельницкий и В.Н.Ткаченко (53) 621.941.3(088.8) (56) Авторское свидетельство СССР

Ф 1442331, кл. В 23 В 31/40, 1987. (54) КУЛАЧКОВАЯ ОПРАВКА (57) Изобретение относится к металлообработке. Цель изобретения — повышение надежности закрепления посредством равномерного распределения усилий зажима. В корпусе подвиж„„ЯЦ„„3 535677 А1 но размещена тяга 2, на коническую поверхность которой опираются кулачки 3. В пазах 4 корпуса 1 установлены эажимные элементы, связанные с тяговыми стержнями 5. В пазах 4 корпуса f установлены планки 13 с зубьями 12. Аналогичные зубья выполнены на внутренней поверхности сегментов

9. Иежду стержнями 5 и сегментами

9 установлены пружины 8. После установки заготовки 26 стержни 5 движутся и зажимные элементы 7 закрепляют ее, поджимая к торцу корпуса 1. 3убья сегментов 9 сцепляются с зубьями 12 планок 13. Тяга 2 перемещает радиально кулачки 3, окончательно закрепляя заготовку 26. 8 ил.

1535677

В канавках 15, выполненных в боковых стенках пазов 4, размещены кромки стальных пружинных лент 16. Один конец лент 16 прикреплен к зажимным 45 элементам 7, другой — имеет возможность наматываться на барабаны 17, установленные на осях 18 в углублениях корпуса 1. На боковых поверхностях зажимных элементов 7 выполнены наклонные уступы 19, предназначенные для взаимодействия с наклонными выступами 20 в пазах 4 ° Кулачки 3 охвачены кольцевой пружиной 21. Корпус

22 гидроцилиндра привода оправки че55 рез фигурную крышку 23 жестко связан с тяговыми стержнями 5. Поршень

24 гидроцилиндра закреплен на тяге

2, Позиция 25 — штоковая полость гидИзобретение относится к металлообработке и может найти применение для закрепления заготовок.

Цель изобретения — повышение на5 дежности закрепления посредством равномерного распределения усилий зажима.

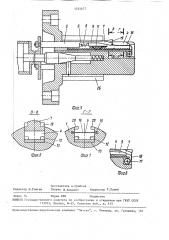

На фиг. 1 представлена кулачковая оправка, разрез, при закрепленной заготовке; на фиг.2 — разрез А-А на фиг.1; на фиг.3 - узел I на фиг.1; а фиг.4 — разрез Б-Б на фиг.3; на иг.5 — оправка при незакрепленной аготовке, общий вид; на фиг.б — сечение В-В на фиг.5; на фиг.7 — разрез Г-Г на фиг.5; на фиг.8 - положения поворотного кулачка при сня 1 ии — установке заготовки, Кулачковая опора содержит корпус 1, в центральном отверстии которого размещена тяга 2. Кулачки 3 запираются на коническую поверхность тяги 2, образуя один из поясов зажима. В направляющих пазах 4 корпуса 25 выполненных на его наружной поВерхности, установлены тяговые стержни 5, тонкой упругой .перемычкой б. связанные с зажимными элементами 7 другого пояса зажима. Пружины 8 ус- гановлены между стержнями 5 и сег1 ментами 9. На внутренней поверхности егментов 9 выполнены пазы 10 и мелие зубья 11,предназначенные для сцепления с аналогичными зубьями 12 планок 13, установленных в основании направляющих пазов 4 корпуса 1. В пазах 10 сегментов 9 расположены плос1 ие пружины 14, один конец которых прикреплен к сегментам 9.

40 роцилиндра, позиция 26 — закрепляемая заготовка.

Кулачковая оправка работает следующим образом.

После установки закрепляемой заготовки 26 масло под давлением подается в поршневую полость гидроцилиндра (не показано). В результате корпус

22 цилиндра получает движение влево, перемещая в том же направлении фи гурную крышку 23 и тяговые стержни

5. Вместе со стержнями 5 перемещаются зажимные элементы 7 и сегменты

9. Пружины 14 удерживают сегменты 9 при этом в верхнем положении так, что зубья 11 сегментов 9 не сцепляются с зубьями 12 планок 13, как показано на фиг.5. В верхнем положении нахо-. дятся и эажимные элементы 7, которые, упираясь в торцовую поверхность заготовки 26, двигают ее влево и поджимают к упорному базовому торцу корпуса 1 оправки. Когда заготовка 26 упрется в базовый торец корпуса 1, зажимные элементы 7, взаимодействуя с правым торцом заготовки 26, .смещаются,к оси оправки. При этом они нажимают на сегменты 9, и, преодолевая усилие пружины 14, поджимают сегменты 9 к основанию пазов 4. Зубья

11 сегментов 9 сцепляются с зубьями 12 планок 13. Движение сегментов

9 прекращается, а эажимные элементы

7 вместе со стержнями 5 продолжают двигаться влево, создавая натяг в клиновом пространстве между сегментами 9 и заготовкой 26. Тем самым эажимные элементы 7 закрепляют заготовку 26 в сечении по близости от правого ее торца. В другом сечении (около левого торца) заготовка 26 закрепляется кулачками 3. Кулачки 3 получают радиальное перемещение от конуса тяги 2, которая при.подаче масла в поршневую полость цилиндра вместе с порш,нем 24 движется вправо.

Для снятия обработанной детали

26 с кулачковой оправки масло под давлением подается в штоковую по- . лость 25 гидроцилиндра. Корпус 2 гидроцилиндра движется вправо, двигая в том же направлении крышку 23 и стержни 5 с зажимными элементами

7, при этом создается усилие, которое расклинивает их, и они занимают положение, показанное на фиг.5.

Тяга 2 с поршнем 24 движутся вле153S677 во,и кулачки 3 под действием кольцевой пружины 21 перемещаются к оси оправки, .освобождая деталь 26. Чтобы зажимные элементы 7 не мешали сня5 тию детали 26, они, продолжая со стержнями движение вправо, отводятся в крайнее положение. Здесь их наклонные уступы 19 нажимают на выступы 20 и зажимные элементы 7 утапливаются в пазах 4 (фиг.8). Стальные пружинные ленты 16 предохраняют пазы ч от загрязнения. Сматываясь или наматываясь на барабаны 17, ленты 16 не препятствуют перемещению зажимных элементов,7.

Ф о р м у л а и з о б р е т е н и я

Кулачковая оправка, в корпусе которой установлены тяга с конической поверхностью, предназначенной для взаимодействия с кулачками, и допол-, нительные тяговые стержни с зажимными элементами, установленными в пазах корпуса и гредназначенными для взаимодействия с наклонными поверхностями сегментов, расположенных в па" зах корпуса, отличающаяся тем, что, с целью повышения надежности закрепления, оправка снабжена установленными в упомянутых пазах корпуса планками с зубьями на наружной поверхности и расположенными между стержнями и сегментами пружинами, а на внутренних поверхностях сегментов выполнены зубья, предназначенные для взаимодействия с зубьями планок.

1535677

Составитель A. Грибков

Техред g. оданйч Корректор Т.Палий

Редактор N.Òîâòèí

Заказ 74 Тираж б98 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раунская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101