Устройство для отвода газов при выгрузке кокса из коксовой печи

Иллюстрации

Показать всеРеферат

Изобретение относится к коксохимической промышленности и является усовершенствованием изобретения по авт. св. СССР N 1161533. Цель изобретения - сокращение энергозатрат при отводе пылегазовых выбросов. Для этого зонт 1, образующий со стенками наружного кожуха 4 щелевой канал 5, расширяющийся в верхней части и присоединенный к коллектору 3, выполнен с перфорированными отверстиями 6. При этом степень перфорации увеличивается к основанию зонта, а суммарная площадь перфораций составляет 23 - 25% площади рабочего проема зонта. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1535 (51)5 С 10 В 33/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 1161533 (21) 4440982/23-26 (22) 25.04.88 (46) 15.01.90. Бюл. 2 (71) Донецкий филиал Всесоюзного научно-исследовательского и проектного института по очистке технологических газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии (72) А.И.Никитин, А.М.Доценко, А.Т.Пожидаев, В.И.Аничин, П.Ф.Гуртовник, В.В.Тонкоус и В.A.Áåëàâèí (53) 662.74 (088.8) (56) Авторское свидетельство СССР

У 1161533, кл. С 10 В 33/00, 1985.

2 (54) УСТРОЙСТВО ДЛЯ ОТВОДА ГАЗОВ

ПРИ ВЫГРУЗКЕ КОКСА ИЗ КОКСОВОЙ ПЕЧИ (57) Изобретение относится к коксохимической промыпцтенности и является усовершенствованием изобретения по авт.св. СССР У 1161533. Цель изобретения — сокращение энергозатрат при отводе пыпегазовых выбросов. Для этого зонт 1, образующий со стенками наружного кожуха 4 щелевой канал 5, расширяющийся в верхней части и присоединенный к коллектору 3, выполнен с перфорированными отверстиями 6.

При этом степень перфорации увеличивается к основанию зонта, а суммарная площадь перфораций составляет 23-357, площади рабочего проема зонта. 2 ил., 1 табл.

1535879

Изобретение относится к коксохимической промышленности, а именно к устройствам для отвода газов при выгрузке кокса из коксовой печи.

Целью изобретения является сокращение энергозатрат.

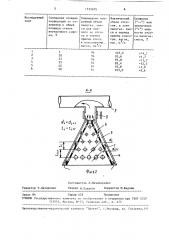

На фиг.1 представлено устройство, общий вид, разрез; на фиг.2 — сечение А-А на фиг.1.

Устройство для отвода газов при выгрузке кокса иэ коксовой печи содержит пыпеулавливающий зонт 1, установленный над коксонаправляющей корзиной 2 и коллектор 3 для отвода газов. Пыпеулавливающий зонт 1 снабжен наружным кожухом 4, образующим с его стенками щелевой канал 5, расширяющийся в верхней части и присое-. диненный к коллектору 3. Зонт I вы- 2О полнен перфорированным с отверстиями б, диаметр которых увеличивается в направлении основания зонта, т.е.

d, а 4;„ (фиг.2). Расстояние между соседними отверстиями остается неиз- 25 менным, т.е. 1;=1;+, .

Устройство для отвода пылегазовых выбросов работает следующим образом.

Пылегаэовая смесь, образующаяся в процессе выдачи коксового пирога из коксовой печи 7 через коксонаправляющую корзину 2 в коксовоэный вагон

8, поступает в рабочий проем пылеулавливающего зонта 1, где делится на две части. Одна часть поступает в щелевой канал 5, что обеспечивает периферийный отсос, а вторая часть (центральный поток) распределяется под зонтом 1 и засасывается в полость зонта через отверстие 6. При этом за счет увеличения площади отверстий на поверхности зонта в направлении к его основанию обеспечивается равномерный отсос по всей плоскости рабочего проема зонта. Далее периферийный, струйные и центральные потоки соединяются и через выпускные отверстия 9 поступают в коллектор 3 для отвода газа.

Площадь перфораций выбрана из расчета создания потока со скоростью, достаточной для отсасывания запыленных горящих газов и предотвращения их выбросов из-под зонта в атмосферу.

При уменьшении суммарной площади перфораций менее 23Х от площади рабочего проема зонта не происходит равномерности удаления пылегазовой смеси и имеет место выбивание их изпод зонта, так как резко возрастает сопротивление прохождению газов через перфорированные стенки зонта.

При увеличении площади перфораций более 35Х. от площади рабочего проема зонта нарушается условие равномерности удаления газов ввиду уменьшения сопротивления прохождению газов через перфорированные стенки. В этом случае удаление газов осуществляется также, как и обычным зонтом -кожухом (без перфорированной вставки и щелевого канала) и сопровождается выбиванием их из-под зонта.

В таблице приведены результаты промышленных испытаний зонтов, имеющих различную суммарную площадь перфорации.

Как видно из таблицы,в интервале площади перфорации зонтов 23-25Х среднее снижение фактически потребной мощности отсоса пыпегазовой смеси составляет 12Х.

Данная конструкция устройства за счет обеспечения равномерности всасывания пылегаэовой смеси по всей плоскости рабочего проема зонта и предотвращения образования газовой пробки под зонтом позволяет исключить выбивание смеси иэ-под зонта и снизить расход электроэнергии на отсосэвакуацию пылегаэового потока на

10-14Х.

Формула изобретения

Устройство для отвода газов при выгрузке кокса из коксовой печи по авт.св. Р 1161533, о т л и ч а ю— щ е е с я тем, что, с целью сокращения энергозатрат, зонт, снабженный наружным кожухом, образующим со стенками кожуха щелевой канал, выполнен перфорированным, при этом степень перфорации увеличивается от устья к основанию зонта, а суммарная площадь перфорации составляет 23-35Х площади рабочего проема зонта.

1535879

Снижение ("--") или

Фактический объем отсаИсследуемый зонт

Минимально потребный объем пылегаз. смеув елич ение ("+ ") мощсыв. в зонт пылегаз. смеси для полного ее отсоности отсоса пылегаз. смеси, 1

4-А

Составитель Л.Нечипоренко

Корректор М.Шароши

Техред M.Ходанич

Редактор Т.Лазоренко

Заказ 84 Тираж 435 Подписное

РчИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательскии комбинат Патент, г.ужгород, ул. Гагарина,! 1

II tt на 101

Суммарная площадь перфораций по отношению к общей площади стенок внутреннего кожуха, 7

23

50 са в период приема кокса к коксоприемн. вагон, см /ч ю

94

94

94

94

94

94 си в период приема коксотуш. вагон, тыс ° м /ч з

107, 2

95,6

83,0

82,4

95,8

103,0

+14, 1

+1,7

-11, 7

-12,3

+1,9

+9,6