Способ изготовления коллектора электрической машины

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления коллекторов электрических машин и может быть использовано в электротехнической промышленности. Целью является повышение коммутационной устойчивости и снижение уровня радиопомех путем получения равномерного межламельного диэлектрического слоя. В жидкую эпоксидно-диановую смолу с отвердителем добавляют мелкодисперсный порошок конденсаторной керамики, дозированные компоненты перемешивают до получения однородной массы, полученную диэлектрическую массу наносят на те части отштампованных металлических пластин 1, которые соприкасаются с боковыми поверхностями ламелей, подвергают промежуточной сушке, затем собирают пакет коллектора в цилиндрическую разрезную оправку 4, вставляют в технологическое кольцо 5, нагревают до температуры полимеризации и сжимают собранный пакет коллектора технолоническим кольцом 5 до получения толщины изоляционного слоя 2, равного зернистости керамического наполнителя, запекают до полной полимеризации и опрессовывают пластмассой 6, при обработке отверстия под вал зачищают контактирующие с валом внутренние ребра межламельных металлических пластин. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) А) (51) 5 Н 01 R 43/06 (! (3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 42!1523/24-07 (22) 19.03.87 (46) 15.01.90. Бюл. Ф 2 (71) Томский политехнический институт им.С.M.Êèðoâà (72) А.Н.Селяев, Ю.А.Степанов и Ю.И.Алексеев (53) 621.3,047.3 (088.8) (56) Фиш А,Я. и др. Коллекторы электрических машин на пластмассе, М.Л.:

Госэнергоиздат, !963.

Авторское свидетельство СССР

N- 1332433, кл. Н 01 R 39/04, 1986.

2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА

ЭЛЕКТРИЧЕСКОЙ ИА))П)НЫ (57) Изобретение относится к технологии изготовления коллекторов электрических машин и может быть использовано в электротехнической промышленности. Целью является повышение коммутационной устойчивости и снижение уровня радиопомех путем получения равномерного межламельного диэлектрического слоя. В жидкую эпоксидно-диановую смолу с отвердителем добавляют мелкодисперсный порошок конденсаторной ке1536466 рамнки, дозированные компоненты перемешивают до получения однородной массы, полученную диэлектрическую массу наносят на те части отштампованных металлических пластин 1, которые соприкасаются с боковыми поверхностями ламелей, подвергают промежуточной сушке, затем собирают пакет коллектора в цилиндрическую разрезную оправку 4, вставляют в технологическое кольцо 5, нагревают до температуры

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности при изготовлении коллекторов электрических машин.

Цель изобретения — повышение коммутационной устойчивости и снижение уровня радиопомех путем получения равномерного межламельного диэлектрического слоя.

Межламельные прокладки выполняют в виде металлических пластин, на боковые поверхности которых наносят диг электрическую массу при следующем

I соотношении компонентов, мас.X:

Эпоксидно-диановая смола 22,2-37

Алифатическая эпоксидная смола на основе диэтиленгликоля. и эпихлоргидрина 4,5-7,5

Полиэтиленполиамин 3,3-5,5

Калиброванный мелкодисперсный порошок конденсатОрной керамики 50-70 с большой диэлектрической проницаемостью, подвергают предварительной сушке до отвердения диэлектрической массы, но без полимеризации. Собирают пакет коллектора в разрезную цилиндрическую оправку, вставляют в технологическое кольцо, нагревают до температуры размягчения диэлектрической массы и сжимают пакет коллектора технологическим кольцом до получения толщины изоляционного слоя, равного диаметру частиц мелкодисперсного порошка конденсаторной керамики с максимальным диаметром частиц, выбранном в зависимости от установленной вели25

55 полимеризации и сжимают собранный пакет коллектора технологическим кольцом 5 до получения толщины изоляционного слоя 2, равного зернистости керамического наполнителя, запекают до полной полимеризации и опрессовывают пластмассой 6, при обработке отверстия под вал зачищают контактирующие с валом внутренние ребра межламельных металлических пластин. 2 ил., 1 табл. чины емкости, запекают до полной полимеризации и опрессовывают пластмассой. При обработке отверстия под вал зачищают контактирующие с валом внутренние ребра металлических пластин.

Изготовленный таким способом коллектор имеет ровную толщину диэлектрических слоев между боковыми поверхностями коллекторных и межламельных металлических пластин, определяемых зернистостью порошка керамического наполнителя, чем обеспечиваются одинаковые и существенные по величене емкости созданных конденсаторов.

Полимеризация композиции на основе эпоксидно-диановых смол с отвердителем и керамическим наполнителем обеспечивает высокую адгезню диэлектрического слоя к боковым поверхностям ламели и межламельной металлической пластины, следовательно, создает монолитность коллектора.

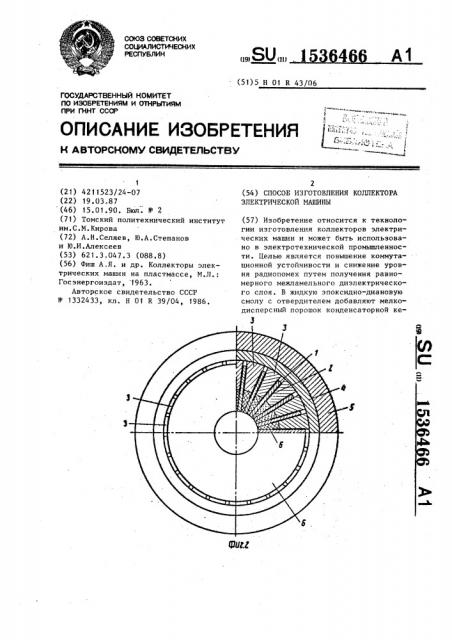

На фиг. 1 показан поперечный разрез отштампованной межламельной металлической пластины с нанесенной на ней диэлектрической массой; на фиг.2 коллектор на последнем этапе изготовления, где 1 — межламельные металлические пластины, 2 — диэлектрический слой, 3 — коллекторные пластины, 4 цилиндрическая разрезная оправка, 5 — технологическое кольцо, 6 — пластмассовый корпус коллектора.

Для изготовления коллектора электрической машины берут мелкодисперсный порошок конденсаторной керамики с высокой диэлектрической проницаемостью (=200) и просеивают через калибровочное сито - 0050. В таблице

|приведены конкретные составы изгоI товления диэлектрической массы.

Затем смешивают смолы и отвердитель

153 в дозированных компонентах, подогревают полученную смесь до 70-80 С, постепенно всыпают порошок керамического наполнителя и одновременно перемешивают до получения однородной массы.

Иеталлические пластины 1 выполняют методом штамповки, причем части соприкасающихся с боковой поверхностью коллекторных пластин 3 соответствуют их конфигурации. На металлические пластины 1 наносят полученную диэлектрическую массу 2 и подвергают промежуточной сушке при комнатной температуре до отвердения массы без полимеризации.

Собирают коллекторные пластины 3 с межламельными изолированными металлическими пластинами 1 в цилиндрическую разрезную оправку 4 и вставляют в технологическое кольцо 5, нагревают до температуры размягчения диэлектрической композиции 2 и сжимают технологическим кольцом 5 до получения толщины диэлектрического слоя, например 50 мкм, т.е., равных максимальному диаметру частиц мелкодисперсного порошка конденсаторной керамики зао

7 тем запекают при 140-150 С в течение

6 ч до полной полимеризации связующего и опрессовывают пластмассой 6.

Охлаждают и выпрессовывают коллектор из технологического кольца 5. Отверстие под вал обрабатывают любым известным механическим способом, например, разверткой, тем самым зачищают внутренние, контактирующие с валом ребра межламельных изолированных металлических пластин 1.

Таким образом, диэлектрический слой между боковыми поверхностями коллекторных и межламельных металлических пластин, калиброванный по толщине, обеспечивает не только равенство созданных емкостей коллектора, но и их значительную величину, с помощью которых замыкают высокочастотные пульсации, противоположные по знаку от разнополярных щеток, в местах их возникновения и шунтируют дуговые разряды под сбегающим краем щеток, чем достигаются повьппенная коммутационная устойчивость и низкий уровень радиопомех коллекторных электрических машин.

Предлагаемый способ изготовления коллектора с использованием диэлектрической композиции на основе эпокснижение уровня радиопомех. Изобретение позволяет повысить надежность и качество работы коллекторно-щеточного узла электрических машин, а также улучшить качество их электромагнитной совместимости с радиоэлектронными системами различного назначения, количество которых возрастает и увеличивается разнообразие выполняемых ими задач.

20 Ф о р м у л а изобретения

Способ изготовления коллектора электрической машины, включающий установку между коллекторными пластина25 ми дополнительных металлических пластин, на боковые поверхности которых предварительно наносят диэлектрический материал, собирают в пакет коллекторные пластины и дополнительные

30 металлические пластины, собранный пакет вставляют в технологическое кольцо и обжимают, далее опрессовывают пластмассой, запекают, зачищают внутренние ребра металлических пластин, 35 предназначенных для KoHTBKTBpoBBHHII с валом, отличающийся тем, что, с целью повьппения коммутационной устойчивости и снижения уровня радиопомех путем получения равно40 мерного межламельного диэлектрического слоя, в качестве диэлектрического материала выбрана композиция, содержащая следующие компоненты, мас.Ж:

45 Зпоксидно-диановая. смола 22,2-37

Алифатическая эпоксидная смола на основе диэтиленгликоля и эпихлоргидрина

Полиэтиленполиамин

Мелкодисперсный порошок конденсаторной керамики 50-70

5 после нанесения на боковые поверхности диэлектрического материала производят сушку до его отвердения, после установки собранного пакета в технологическое кольцо его нагревают до

4 5-7,5

3,3-5,5

6466 6 сидных смол, после полимеризации связующего и опрессовки пластмассой обеспечивает повышенную монолитность коллектора, т.е. устраняет эффект

5 и

Дышания ламелей коллектора при paIt боте машины, что обеспечивает повы1шение коммутационной устойчивости и

1536466 температуры размягчения диэлектрического материала, обжатие технологическим кольцом производят до получения толщины диэлектрического слоя, -- ° 5 равного максимальному диаметру. частиц мелко-дисперсного порошка конденсаторной керамики и запекают до полной полимеризации эпоксидных смол.

Содержание в составе,мас.X г (з

Компоненты

22,2 29,6 37

Эпоксидно-диановая смола

Алифатическая эпоксидная смола на основе диэтиленгликоля и эпихлоргидрина

Полиэтиленполиамин

Калиброванный мелкодисперсный порошок конденсаторной керамики

6 7,5

4,4 5,5

4,5

3,3.

60 50

Дигон

Составитель В.Чернова

Техред H,Äèäûê Корректор Л.Патай

Редактор И.Касарда

Заказ 113 Тираж 407 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101