Способ управления процессом масляной агломерации

Иллюстрации

Показать всеРеферат

Изобретение относится к обогатительной промышленности и предназначено для управления процессом масляной агломерации углей. Цель изобретения - повышение точности управления за счет учета степени окисленности угля. Для этого измеряют прочность агломерационного концентрата (АК) и показатель щелочности среды агломеризования (СА). Затем корректируют расход связующей жидкости пропорционально измеренной величине щелочности СА и подают электролит в процесс с расходом обратно пропорциональным крупности АК. При уменьшении крупности АК в начале изменяют расход электролита, после чего - связующей жидкости, а при увеличении крупности АК последовательность управляющих воздействий изменяют на обратную. Управление по дополнительному каналу - щелочность СА-крупность агломерационного концентрата - позволяет обеспечить необходимую жесткость статической характеристики объекта управления по основному каналу регулирования - расходу связующей жидкости (масляного агента) при изменении поверхностных свойств исходного угля. 1 з.п. ф-лы, 2 ил.

ССНОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 03 В 13 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4395116/23-03 (22) 21.03.88 (46) 23.01.90. Бюл. № 3 (71) Донецкий политехнический институт (72) А. Т. Елишевич, Ю. Л. Папушин, В. С. Белецкий, В. Н. Самылин и Т. И. Стряпчая (53) 622.725 (088.8) (56) Авторское свидетельство СССР № 1114469, кл. В 03 В 13/00, 1983.

Авторское свидетельство СССР № 1082483, кл. В 03 В 13/00, 1982. (54) СПОСОБ УПPAВЛЕНИЯ ПРОЦЕССОМ МАСЛЯНОЙ АГЛОМЕРАЦ (И (57) Изобретение относится к обогатительной промышленности и предназначено для управления процессом масляной агломерации углей. Цель изобретения — повышение точности управления за счет учета степени окисленности угля. Для этого изме

Изобретение относится к обогатительной промышленности и предназначено для управления процессом масляной агломерации углей.

Цель изобретения - повышение гочности управления за счет учета степени окисленности угля.

Способ заключается в том, чтс измеряют крупность агломерационного онцентрата и показатель щелочности среды агломерирования, изменяют расход связующей жидкости в зависимости от крупности агломерационного концентрата с коррекцией по показателю щелочности среды агломерирования и подают электролит в процесс с расходом, обратно пропорциональным крупности агломерационного концентрата, при этом при уменьшении крупности агломерационного концентрата вначале изменяют расход электролита, после чего связующей

„„Я0„„1537295

2 ряют прочность агломерационного концентрата (АК) и показатель щелочности среды агломеризования (СА) . Затем корректируют расход связующей жидкости пропорционально измеренной величине щелочности СА и по- дают электролит в процесс с расходом, обратно пропорциональным крупности АК.

При уменьшении крупности АК в начале изменяют расход электролита, после чего связующей жидкости, а при увеличении крупности АК последовательность управляющих воздействий изменяют на обратную. Управление по дополнительному каналу — 1целочность СА — крупность агломерационного концентрата — позволяет обеспечить необходимую жесткость статической характеристики объекта управления по основному каналу регулирования — расходу связующей жидкости (масляного агента) при изменении поверхностных свойств исходного угля, 1 з. и. ф-лы, 2 ил. жидкости, а при увеличении крупности агломерационного концентрата последовательность управляющих воздействий изменяют на обратную.

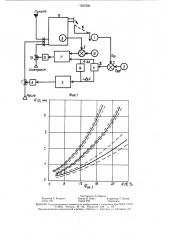

На фиг. 1 приведена структурная схема устройства, реализирующего способ; на фиг. 2 — статические характеристики процесса масляной агломерации по каналу расход связующего Q ° — средний диаметр гранул dc< для неокисленного (1) и.окисленного (II) угля марки К крупностью

0 — 1 мм без регулирования рН среды, а также статическая характеристика процесса масляной агломерации окисленного угля (111) с использованием дополнительного канала управления: рН среды — крупности гранул.

Способ реализуют следующим образом.

Сигнал с выхода датчика 1, пропорциональный средней крупности гранул агломерационного концентрата, поступает в эле1537295

25

35

Формула изобретения

55 мент 2 сравнения, где формируется сигнал азбаланса между текущей средней крупостью гранул dcp и заданной крупностью значение которой поступает с задат, ика 3. Полученный сигнал разбаланса

Лс(— dÜ:: — -с/с направляется в селектор 4, где осуществляется идентификация его знака.

llpH отрицательном значении, что соответствует увеличению среднего диаметра гранул относительно заданного значения, сигнал разбаланса — Л0 поступает в регулятор 5, ко горый через исполнительный механизм 6 подает сигнал регулирующему органу 7 на

1 меньшение расхода масляного агента.

Одновременно с выхода датчика 8 сиггал,пропорциональный рН среды агломериования, поступает в элемент 9 сравнения дополнительного канала управления, где фор

Мирует сигнал разбаланса между текущим значением рН среды и предельно допусти,мым значением, поступающим с задатчика 10. Данный сигнал разбаланса посту, пает на регулятор 11 и открывает его входной канал, подготавливая к работе. При

g меныпении среднего диаметра гранул ниже заданного селектор 4 выделяет положительный си гнал разбаланса +1<1, который поступает на регулятор 11. Последний через исполнительный механизм 12 подает сигнал регулирующему органу 13 на увеличение расхода электролита. Одновременно положительный сигнал разбаланса проходит через блок 14 задержки и поступает с выдержкой времени на регулятор 5 расхода масляного агента. Если по истечении определенного времени, задаваемого блоком 14 задержки, средний диаметр гранул не достигает заданного значения Kd>=0, регулятор 5 через испытательный механизм 6 и регулирующий орган 7 увеличивает расход масла.

Так как блок 14, выполненный, например, в виде апериодического звена первого порядка, обеспечивает задержку подачи отрицательного сигнала разбаланса — Лд на регулятор l расхода электролита и положительного сигнала +Ad на регулятор 5 расхода масляного агента, то данная схема устройства реализовала в предлагаемую последонате lbHocTb управляющих воздействий: при уменьшении крупности гранул относительно заданного значения вначале изменяется подача электролита, после чего с задержкой во времени — связующей жидкости, а при увеличении крупности гранул вначале снижается расход связующей жидкости, после чего изменяется расход электролита.

Экспериментально установлено, что статические характеристики объекта управления (фиг, 2) по каналу расход связующей жидкости — крупность гранул при агломерации неокисленного (кривая 1) и окисленного (кривая II) угля (марки К, Ж, Д) имеют различную крутизну. Помимо этого, при управлении процессом агломерации окисленного, особенно тонкодисперсного угля, только по указанному каналу средняя крупность гранул характеризуется большим среднеквадратическим отклонением (доверительные интервалы показаны на фиг. 2 пунктирными линиями), что затрудняет обеспечение достаточной точности управления крупностью гранул при агломерации данного угля. Например, при расходе связующей жидкости 20О (фиг. 2, кривая 11) крупность агломерационного концентрата с доверительной вероятностью 0,95 колеблется в пределах 1,7 — 2,5 (dip=2,1 мм). Использование дополнительного канала управления рН среды — крупность а гломерационного концентрата при агломерации указанной категории углей позволяет увеличить крутизну статической характеристики объекта по основному каналу и резко уменьшить величину доверительного интервала крупности гранул.

Экспериментальная статическая характеристика (фиг. 2, кривая III) отражает закономерность агломерации окисленного угля марки К с применением дополнительного канала регулирования рН среды (кривая III соответствует рН 11). Из зависимости следует, что средний диаметр гранул d-p=2,1 v. ë в данных условиях получен при расходе связующей жидкости 14Я, точность управления крупностью гранул характеризуется при этом интервалом 1,9—

2,3 мм.

1. Способ управления процессом масляной агломерации, включающий изменение расхода связующей жидкости в зависимости от крупности агломерационного концентрата, отличающийся тем, что, с целью повышения точности управления за счет учета степени окисленности угля, контролируют показатель щелочности среды агломерирования, корректируют расход связующей жидкости пропорционально измеренной величине щелочности и подают электролит в процесс с расходом, обратно пропорциональным крупности агломерационного концентрата.

2. Способ по п. 1, отличающийся тем, что при уменьшении крупности агломерационного концентрата вначале изменяют расход электролита, а затем расход связующей жидкости, а при увеличении крупности агломерационного концентрата последовательность упра вляющих воздействий изменяют на обратную.

Лульла

12,р, 1б

Ч из. 2

Составитель В. Персиц

Редактор А. Козориз Техред И. Верес Корректор Т. Палий

Заказ 126 Тираж 458 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4)5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О1