Способ изготовления гидродинамической установки

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению гидротехнических сооружений, в частности их каркасов, получаемых путем навивки, и позволяет увеличить срок эксплуатации и повысить надежность. Заранее изготовленный шаблон 1, рабочая поверхность 2 которого геометрически повторяет внутреннюю поверхность отдельной части установки, подготавливают к намотке, при этом цапфы 3 и 4 шаблона устанавливают в намоточном станке. В отверстие 5, выполненное на рабочей поверхности 2, вставляют конец проволоки 6 с сечением, выполненным в форме треугольника с двумя или всеми сторонами равными друг другу, который зажимают прижимным винтом 7, установленным с торца общей части установки, например, внутри шаблона. При этом сечение проволоки заранее выполняют так, что два угла, прилегающих к равным сторонам, срезаны под прямым углом к общему их основанию, которое и прижимают к шаблону 1 во время намотки с поджатием витков по плоскости среза углов. 5 ил.

C0lOS СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„153734

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTGPCHOMY СВИДЕТЕЛЬСТВУ

ЙМ

4%6ВЦ

EtiA

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4286056/31-12 (22) 20.07.87 (46) 23.01.90. Бюл. N - 3 (71) Институт гидромеханики AH УССР (72), В.В.Остистый (53) 621.778.28 (088 ° 8) (56) Авторское свидетельство СССР

Р 1105241, кл. В 04 С 5/081, 1984. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОДИНАМИЧЕСКОЙ УСТАНОВКИ (57) Изобретение относится к изготовлению гидротехнических соооружений, в частности их каркасов, получаемых путем навивки, и позволяет увеличить срок эксплуатации и повысить надежность. Заранее изготовленный шаблон 1, рабочая поверхность

2 которого геометрически повторяет (51)5 В 21 F 35/00, В 04 С 5/081

2 внутреннюю поверхность отдельной части установки, подготавливают к намотке, при этом цапфы 3 и 4 шаблона устанавливают в намоточном станке.

В отверстие 5, выполненное на рабочей поверхности 2, вставляют конец проволоки б с сечением, выполненным в форме треугольника с двумя или всеми сторонами, равными друг другу, который зажимают прижимным винтом 7, установленным с торца общей части установки, например, внутри шаблона. При этом сечение проволоки заранее выполняют так, что два угла, прилегающих к равным сторонам, срезаны под прямым углом к общему их основанию, которое и прижимают к шаблону 1 во время намотки с поджатием витков по плоскости среза углов. 5 ил.

1537346

Изобретение относится к изготовлению гидросиловых установок и тоннелей, экспериментальных гидродинамических установок, а также конструкций устройств для проведения различных физических процессов, прежде всего установок для разделения двухфазных потоков, например гидроциклонов, сепараторов и так далее, т.е, установок и устройств, в которых происхоцят гидродинамические процессы.

Цель изобретения - увеличение срока эксплуатации и повышение надежности.

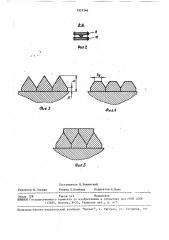

На фиг.1 показана часть гидродинамической установки на шаблоне; на фиг.2 — сечение А-А на фиг.1; на фиг.3-5 — варианты исполнения профиля намотки и проволоки различной формы.

Сначала заранее изготовленный шаблон 1 (фиг.1), рабочая поверхность 2 которого геометрически повторяет внутреннюю поверхность отдельной части установки, подготавливают к намотке, при этом цапфы 3 и 4 шаблона устанавливают в намоточном станке (не показан) .

В отверстие 5, выполненное на рабочей поверхности 2, вставляют ко30 нец проволоки 6 с сечением, выполненным в форме треугольника с двумя или всеми сторонами, равными одна другой, который зажимают прижимным винтом 7, установленным, например, с торца шаблона будущей части уста35 новки. При этом сечение проволоки заранее выполняют так, что два угла, прилежащих к равным сторонам, срезаны под прямым углом к общему их ос40 нованию, которое и прижимают к шаблойу 1 во время намотки с поджатием витков по плоскости среза углов.

Такое выполнение проволоки и способ ее намотки обеспечивают плотное

45 без зазоров изготовление частей гидродинамической установки, тем более, что проволока такого сечения подобна проволоке, выпускаемой по ГОСТУ (секторные жилы для кабелей, однопроволочные с сечением от 25 до 300 мм ).

При этом величину высоты cpesa h; принимают в пределах 10-307 от высоты треугольного сечения Ь, проведенной к общему основанию срезанных углов (фиг.3), что повышает надежность 55 гидродинамической установки ввиду увеличения плотности намотки и площади между ее витками образуется треуголь- ная канавка, пригодная для выполнения по ней качественного сварного шва, в случае, например, выполнения сечения проволоки в ниде равностороннего трео угольника со всеми углами, равными 60, причем третий угол (вариант выполнения) может быть срезан параллельно основанию, общему для двух других углов, а величину среза Ь принимают по крайней мере равной величине среза других углов, т.е. h h, (фиг.4).

Проволока треугольного сечения (со всеми срезанными углами) даже более технологична при изготовлении ее ме-. тодом прокатывания и она меньше деформируется при намотке на барабан и шаблон. Величина среза углов в 10-30 от высоты сечения представляется целесообразной с точки зрения решения различных технических вопросов. Это прежде всего вопрос технологии изготовления проволоки, вопрос технологии намотки и возможной сварки, а также вопрос эксплуатации гидродинамической установки.

ТАк, при высоте проволоки h = 510 мм, h — высота среза углов лежит в пределах 0 5-3 мм, и очевидно, что наиболее приемлемой будет высота среза углов h 1-2 мм как наиболее технологичная в изготовлении, обеспечивающая достаточный контакт при намотке и соответствующая глубине провара при сварке такого типоразмера деталей по ГОСТУ. Кроме того, если проволока имеет антикоррозионное покрытие, например, нанесенное заранее химическое цинкование или кадмирование, то на срезах углов (их стыках) в процессе эксплуатации коррозиии не будет. Коррозия в данном случае может являться лишь следствием эрозии и может наблюдаться по плоскости основания треугольного сечения, обращенного к рабочей среде внутри гидродинамической установки, и при скорости коррозии, равной 0,050,1 мм в год. Без учета абразивного износа (эрозии) для выхода из строя установки (фиг.3 и 4) понадобится примерно 10-30 лет, что вполне приемлемо для большинства типов устройств.

Также очевидно, что при высоте

h = 15-25 мм, h =1,5-8 мм соответственно увеличится и срок эксплуатации даже в условиях абразивного износа„ причем наиболее приемлемая высота среза углов очевидно должна лежать

1537346 в пределах 2-6 мм, при этом даже в случае изготовления гидродинамической установки показанном на фиг.3 срок ее эксплуатации будет около

20 лет, а при изготовлении, показанном на фиг.5, до допустимого износа обоих витков пройдет 30-50 лет, что приемлемо практически для установок всех типов как в гидроэнергетике, так и в химической промышленности.

Таким образом, очевидно, что путем простых подсчетов можно определить необходимые параметры проволоки для изготовления различных гидродинамических установок, при этом зажатую в отверстии 5 проволоку наматывают на шаблон 1, предварительно пропуская через узел 8 натяжения, выполненный, например, в виде двух пластин 20

9 и 10, на одной из которых имеется направляющий паз (фиг.2).

Число оборотов установленного в намоточном станке шаблона 1 и величину поступательного перемещения узла

8 натяжения подбирают Tàê, чтобы обеспечить последовательное наматывание с плотным поджатием витков по плоскости среза углов.

Варианты крепления проволоки на шаблоне и конструкция узлов натяжения, а также стенки для намотки могут быть самыми различными, например как зажимы годятся тиски, пластины, цанги и т.д. Для натяжения можно использо.вать специальные роликовые направляющие, а в качестве намоточного станка (при небольших габаритах части установки) — токарный станок и так далее, то же относится и к варианту намотки проволоки в два и более слоев, второй из которых наматывают, помещая несрезанный третий угол сечения между двумя витками первого слоя, а углы эти принимают равными и т.д.

После з ав ерше ния намотки в случае необходимости производят закрепление на наружной поверхности витков проволоки элементов жесткости, армокаркаса, стыковочных приспособлений

50 или сваривают витки между собой сплошным.или прерывистым швом при йомощи электродуговой сварки, причем все это определяется прежде всего габаритами и назначением установок.

Полученную таким образом часть установки снимают с шаблона, перемещают на место монтажа, стыкуют с другими частями и заливают твердеющей смесью (например, бетоном).

3а этом время на станке можно произвести намотку такой же или следующей части установки и так далее в зависимости от производственной необходимости.

При этом намотка проволоки малых типоразмеров в один слой упрощает процесс изготовления гидродинамической установки, но приемлема в основном для малоответственных, сложных по форме установок, например низконапорных водоводов малого или среднего диаметра сложной формы (с расширением или сужением).

Из проволоки средних типоразмеров возможно изготовление более ответственных установок, а из крупных типоразмеров целесообразнее изготавливать, например, высоконапорные водоемы и облицовки тоннелей больших размеров. формула изобретения

Способ изготовления гидродинамической установки пз отдельных соединенных между собой полых частей, преимущественно осесимметричных, в том числе и сложной формы, включающий изготовление одной из этих частей из установленных по крайней мере в один ряд и в один слой спиральных витков проволоки с сечением, выполненным в форме треугольника, две или все стороны которого равны, последовательно наматываемых на заранее изготовленный шаблон с поджатием витков и последующей заливкой твердеющей смесью, отличающийся тем, что, с целью увеличения срока эксплуатации и повышения надежности, сечение проволоки заранее выполняют так, что два угла, прилежащие к равным сторонам, срезаны под прямым углом к общему их основанию, которое и прижимают к шаблону во время намотки с поджатием витков по плоскости среза углов.

1537346

Составитель В.Бужинский

Техред Л.Олийнык Корректор И.Пожо

Редактор И.Горная

Заказ 128 Тираж 443 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям нрн ГКНТ СССР

113035, Г1осква, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101