Устройство для контроля полноты извлечения отливки

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и автоматике и может быть использовано в различных отраслях народного хозяйства при комплексной автоматизации литья под давлением. Целью изобретения является повышение точности контроля. Устройство содержит весоизмерительное устройство 1, нуль-индикатор 2, вход которого подключен к выходу весоизмерительного устройства, а выход является выходом устройства, сумматор 3, выход которого соединен с вторым входом нуль-органа 2, задатчик 4 веса, связанный с первым входом сумматора 3, запоминающее устройство 5, выход которого подключен к второму входу сумматора, вход записи через формирователь 6 короткого импульса - к выходу задатчика 7 времени кристаллизации, а информационный - к датчику 8 положения пресс-поршня машины 9 литья под давлением. Принцип действия устройства основан на определении веса извлеченной отливки и сравнении его с суммой, равной заданному весу отливки без пресс-остатка и весу пресс-остатка, определяемого по положению пресс-поршня. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 22 D 17/32!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К д ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4365612/23-02 (22) 18.01.88 (46) 23.01.90. Бюл. № 3 (71) Научно-производственное объединение

«Атомкотлома ш» (72) В. И. Середа (53) 621.74.043 (088.8) (56) Автоматизация процесса литья под давлением на основе применения промышленных роботов и приборов контроля. Обзор.

Серия С вЂ” 4, НИИМАШ, 1978, с. 73 — 83. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛНОТЫ ИЗВЛЕЧЕНИЯ ОТЛИВКИ (57) Изобретение относится к измерительной технике и автоматике и может быть использовано в различных отраслях народного хозяйства при комплексной автоматизации литья под давлением. Целью изобретения является повышение точности конт„„SU„„1537366 А1

2 роля. Устройство содержит весоизмерительное устройство 1, нуль-индикатор 2, вход которого подключен к выходу весоизмерительного устройства, а выход является выходом устройства, сумматор 3, выход которого соединен с вторым входом нуль-органа 2, задатчик 4 веса, связанный с первым входом сумматора 3, запоминающее устройство 5, выход которого подключен к второму входу сумматора, вход записи через формирователь 6 короткого импульса — к выходу задатчика 7 времени кристаллизации, а информационный вход — к датчику 8 положения пресс-поршня машины 9 литья под давлением. Принцип действия устройства основан на определении веса извлеченной отливки и сравнении его с суммой, равной заданному весу отливки без пресс-остатка и весу пресс-остатка, определяемого по положению пресс-поршня. 1 ил.

153736б

Изобретение относится к измерительной тех>>икс и автоматике и может быть использовано в различных отраслях народного хозяйства, В том числе в атомном машиностроении и котлостроении при комплексной автоматизации литья под давлением, 13 част1юсти в роботизированных комплекcav литья под давлением.

Цс.1ью изобретения является повышение f OЧ1ЮС 1 И КОПТPOJI H.

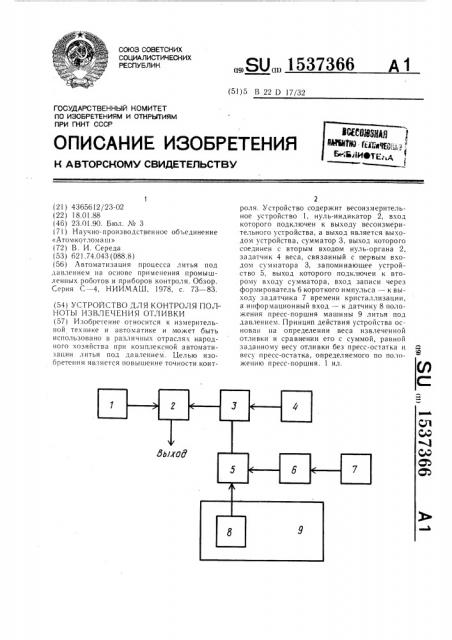

На чертеже представлена блок-схема предлагаемого устройстза.

Устройство содержит в соизмерительное устройство 1, например электронные весы, выход которых имеет число разрядов, определяемое максимальным весом отливки с учет1>м необходимой точности измерения, нуль-индикатор 2, выполненный, например, в виде цифрового компаратора на микрос Ycì«v К 5б1ИП2, первый H Второй Входы которого имеют одинаковое число разрядов, o«peделяемое чис.юм разрядов выхода элекTpoIIlII: весов, число микросхем определяс Гся числОм 1>азрядОВ

Первый вход нуль-индикатора 2 подключ II к выходу весоизмерительного устройства

1, а выход является Вых<>дом устройства.

Устройство содержит сумматор 3 (выполненный, например. на микросхемах К15>5 ИМЗ), выход которого (содержащий число разрядов, равное числу разрядов второго входа нуль индикатора) подклк>чен к второму входу 1;уль-индикатора 2, зад«1чик 4 веса, выполненный, например, на цифровых переключателях ПП10, число которых определяется м>>кс11ма II Hi>IM Весом отливки с учетом необходимой точности измерений. Выход задатчик«4 (представляет выходы ключей нерек,11очатслсй ПП10) ."1одклк>чен к первому

Входу сумматора 3 (>v> I äûé выход клю-;а— к СОГ>тв1тствующему ра ряду входа c) YIYI«тор«3)> Bxo1û клк>чей переключателей ПП10 по:i:. Ilo«cllы и источ;:ику напряжения, coorIILтстВу юц1ему уровню логической единицы (не 1юказано).

11а второй вход сумматора 3 подан выход з«поминаю>него устройства 5, напоимер на микросхемах К 155 ТМ5 с H Ii>1 Ll x«1onoi i.

При этом число разрядов на выходе запом инаю>цего устройства 5 определяется максимальным весом 1ресс-остатка.

ВхОд 3«IIHc H запом и нак>щего устройства

5 через формирователь б короткогс> импульса, выпо1HOIIIII IH, например, на микросхеме

К155 ЛАЗ, связан с выходом задатчика 7

Времени кристаллизации, выполненного, например, на реле Времени ВЛ-45.

1 1пформационный вход запоминающего устройства 5 подк,ГГ1очен к выходу датчика 8 положения пресс-поршня машины 9 лит1я 1юд давлением. В качестве датчика

8 по,южения может быть использован датчик ТПIY-15.

",стройст130 работает следующим образом.

Предварительно градуируют датчик 8 по ложения пресс-поршня так, чтобы его выходной си гнал соответствовал величине веса пресс-остатка для заданного положения пресс-поршня. Затем на задатчике 7 времени кристаллизации устанавливают время кристаллизации отливки. После этого заливают дозу металла в машину 9 литья под давлением и производят прессование.

После окончания времени кристаллизации на выходе задатчика 7 времени кристаллизации появляется высокий потенциал, поступающий на вход формирователя 6.

Это приводит к появлению на его выходе короткого импульса, поступающего на вход записи запоминающего устройства 5. При этом в последнем по фронту импульса записи записывается информация о весе

6 1 пресс-остатка для данной конкретной за прессовки. Эта информация поступает в запоминающее устройство 5 с датчика 8 положения пресс-поршня.

Затем извлекак>т и взвешивают полученную отливку. После этого на задатчике

4 веса устанавливают величину G;.- веса отливки без пресс"остатка, равчую разнице между весом полученной отливки 6 .. 01 и весом пресс-остатка 6 1, записанным в запоминающем устройстве 5.

После этого устройство готово к работе.

После заливки и запрессовки металла в машину 9 литья под давлением и окончания времени кристаллизации срабатывает задатчик 7 времени кристаллизации. Его выходной сигнал поступает через формирователь б короткого импульса на вход записи запоминаюгцего устройства 5. При этом В последнем записывается информация о весе пресс-остатка

6» с учетом погрешностей дозировки и потерь при транспортировке металла для данной конкретной запрессовки. Эта,rlôoðìàция поступает в запоминаю1цее устройство 5 с датчика 8 положения пресс-порп1ня.

Сумматор 3 суммирует сигнал запоминающего устройства 5, соответствующий весу

6 ° пресс-остатка, с сигналом задатчика 4 веса, соответствующим величине 6 .. веса отливки без пресс-остатка. При этом на выходе сумматора 3 появляется сигнал, соответСТВуЮ1ЦИЙ ВЕЛИЧИLIP бритт пк ВЕСа ОТЛИВКИ с пресс-остатком данной запрессовки, запрессованной в форму машины, поступающий на второй вход нуль-индикатора 2.

После извлечения отливка (не показано) попадает на весоизмерительное устройство 1.

При этом на весоизмерительном устройстве

1 устанавливается сигнал, соответству юЩИЙ ВС.1ИЧИНЕ бритт< пк ВЕСа ИЗ В. !ЕЧЕННОй отливки, поступающий на первый вход нуль-индикатора 2.

При равенстве этих сигналов, что возможно только в том случае, если отливка извлечена из формы полностью, нуль-индикатор срабатывает и на его выходе фор1537366

Формула изобретения

5 мируется сигнал, разрешающий дальнейшую работу машины литья под давлением.

Если выходной сигнал весоизмерительного устройства 1 оказывается меньше выходного сигнала сумматора, что происходит при неполном извлечении отливки, когда отдельные ее части или часть остаются в форме, выходной сигнал нуль-индикатора

2 высокий и дальнейшая работа машины 9 литья под давлением прекращается.

Точность определения веса отливки, запрессованной в форму, определяется точностью измерения положения пресс-поршня и площади его поперечного сечения.

Точность определения положения пресспоршня для датчика ТПК-15 составляет не хуже 0,1 мм.

Таким образом, при диаметре пресс-поршня D=80 мм объем пресс-остатка можно определить с точностью не хуже пе

=0,54 10 б м, т.е. точность определения веса отливки, а следовательно, и контроля извлечения отливки при литье детали из алюминиевых сплавов (удельный вес

3 ° 10 — „,- — ) составляет для отливки весом в 25 з Н

30 — 50 Н 0,05Я и в 40 — 70 раз лучше по сравнению с известными устройствами.

6 . Таким образом, устройство, по сравнению с известными, позволяет повысить точность контроля на 1,5 — 2 порядка за счет формирования сигнала, соответствующего весу отливки, запрессованной в форму с учетом погрешности дозирования и потерь при транспортировке металла.

Устройство для контроля полноты извлечения отливки, содержащее весоизмерительный элемент, задатчик веса и нуль-индикатор, причем первый вход нуль-индикатора подсоединен к выходу весоизмерительного элемента, а выход нуль-индикатора является выходом устройства, отличающееся тем, что, с целью повышения точности контропя, в него введены сумматор, первый вход которого соединен с выходом задатчика веса, а выход — с вторым входом нульиндикатора, и запоминающий элемент, выход которого подсоединен к второму входу сумматора, при этом вход записи запоминающего элемента подсоединен через формирователь короткого импульса к выходу задатчика времени кристаллизации, а информационны и вход — к выходу датч и ка положения пресс-поршня машины литья под давлением.

Составитель A. Абросимов

Редактор И. Горная Техред И. Верес Корректор Л. Патай

Заказ 129 Тираж 618 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 101