Способ дуговой сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при производстве листовых конструкций из материалов, сваривающихся дуговыми способами сварки и имеющих повышенное требование к внешнему виду зоны соединения и точности изделия в целом. Цель изобретения - получение соединения в зоне стыка без дефектов внешнего формирования шва при полном устранении сварочных деформаций. Для этого одновременно со сваркой осуществляют пластическое деформирование шва роликом, который располагают в хвостовой части. Сварку и деформирование ведут в два прохода с двух сторон и обеспечивают глубины проплавления при первом проходе 0,66÷0,8, а при втором 0,5÷0,4 от толщины основного материала. В результате получают соединение без дефектов с хорошей геометрией конструкции. 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 23 К 9 16 28 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BT0PCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4404723/31-27 (22) 13.01.88 (46) 23.01.90.Бюл. К- 3 (72) Г.Ф,Кондаков, Г.В.Орлик, Н.И.Никитин, С.С.Адамчук и Н,З;Банцерж (53) 621.791.75.011 (088.8) (56) Сварка в машиностроении.Справочник, — M.: Машиностроение, т.2, с. 164-220, с. 289-330.

Авторское свидетельство СССР

У 1057215, кл. В 23 К 9/16, 1981. (54) СПОСОБ ДУГОВОЙ СВАРКИ (57) Изобретение относится к сварке и может быть использовано в -различных отраслях народного хозяйства при производстве листовых конструкций из материалов, сваривающихся

Изобретение относится к дуговой сварке в среде защитных газов и мо;жет быть использовано при изготовле нии листовых конструкций, имеющих повышенные требования к точности и качеству формирования сварного соединения.

Цель изобретения - получение соединения в зоне стыка без дефектов внешнего формирования шва при полном устранении сварочных деформаций.

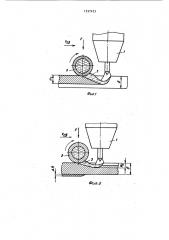

На фиг.1 представлена схема осуществления способа при выполнении первого прохода; на фиг. 2 — то же, при выполнении второго прохода с обратной стороны; на фиг. 3 — зависимость изменения прогиба f от значения относительной глубины проплавления пер. BU, 1И7433 А 1

2 дуговыми способами сварки и имеющих повышенное требование к внешнему виду зоны соединения и точности изделия в целом. Цель изобретения — получение соединения в зоне стыка без дефектов внешнего формирования шва при полном устранении сварочных деформаций. Для этого одновременно со сваркой осуществляют пластическое деформирование шва роликом, который располагают в хвостовой части. Сварку и деформирование ведут в два прохода с двух сторон и обеспечивают глубины проплавления при первом проходе 0,66-0,8, а при втором 0,5-0,4 от толщины основного материала, В результате получают соединение без дефектов с хорошей геометрией конструкции. 4 нл. вого прохода; на фиг. 4 — зависимость изменения высоты выравнивания металла с обратной стороны от значения относительной глубины проплавления второго прохода, Способ осуществляют следующим образом.

Устройство для сварки и высокотемпературной прокатки металла шва, включающее сварочную горелку 1 и ох1 лаждаемый ролик 2, устанавливают по оси стыкуемых кромок, возбуждают дугу и создают необходимое усилие F для заглаживания металла хвостовой части ванны 3 заподлицо с основным материалом. По завершении сварки сначала выключают ток, а затем снимают давление на ролик.

1537433

Режим сварки и величину прикладыиаемого усилия опрецеляют экспериментально или расчетным путем„При этом исходят из того, что парамет5 ры режима сварки должны обеспечивать проплавление при первом проходе на величину О,бб — 0,8, а при втором

0,5 — 0,4 толщины основного материа. (3). :-Занижение или завышение глубины проплавления Н от установленного диапазона при первом проходе вызывает заметный рост деформации сварного узла, оцениваемый величиной проги- 15 ба Г (фиг.3). Кроме того, при значениях Н /Р <0,66 второй проход с целью надежного перекрытия валиков приходится осуществлять при относительных глубинах проплавления H>/Р ) 0,5, что приводит к увеличению высоты выданливания металла tI.h c обратной стороны (фиг,4). Это явление объясняется значительным разупрочнением металла под роликом с обратной стороны 25 при большой глубине проплавления при втором проходе, Данные результаты получены на образцах из сплава ВТ-ЗВ толщиной 4 мм на длине 500 мм. Опытами установлено, .0 что если выход из плоскости не превышает 1,5 мм, то при сварке изделий„ имеющих большое количество швов (5 и)

) 5), может быть достигнута требуемая точность изготовления изделия.

Поэтому в качестве ограничивающих величин по первому проходу выбраны проплавления в диапазоне 0,66 — 0,8.

Увеличение и снижение глубины проплавления выше этого диапазона вызы40 йает увеличение деформации образца, оцениваемой прогибом 1: ) 1,5 мм.

При втором проходе важным фактором, оказывающим влияние на образование внешних дефектов формирования шва 9 является возможность появления с обратной стороны (со стороны первого прохода) бугорка выдавленного металла. Экспериментально обнаружено, что с ростом глубины проплавления от

50 второго прохода увеличивается высота выдавливаемого металла, Лсходя из требований к изделиям, а также из технических условий на разнотолщин- ность допустимая высота усиления не

»5 должна превышать 0,15 мм, Это, в свою 5 очередь, определяет диапазон глубины проплавления при втором проходе. Увеличение глубины проплавления выше

H /о ) 0,5 приводит к недопустимому вйдавливанию металла шва, hh)0,15 мм, Уменьшение Н /8 (D 4 неприемлемо ввиду того, что возможно неперекрытие шва от первого прохода, что приводит к появлению такого дефекта,как непровар.

Таким образом, выполнение сварки и пластического деформирования последовательно с двух сторон с обеспечением глубины проплавления при первом проходе О,бб — 0,85, а при втором 0 5-0,4 толщины основного материала позволяет получить соединение в зоне стыка без дефектов внешнего формирования шва (подрезы, усиление, проплав) при практически полном устранении сварочных деформаций, Пример, После выполнения сварки и высокотемпературной прокатки по предлагаемому способу на пяти листовых элементах из титанового сплава ВТ-ЗБ толщиной 4 мм выход из плоскости на длине 500 мм не более

1 мм; подрезы, проплав отсутствуют, утолщение металла в зоне стыка не более 0,08 мм, Сварку и высокотемпературную прокатку металла шва производили на следующих режимах: первый проход I II = 260 А, V = 20 м/ч., Г< = 2,2 кН, d.iI = 20 мм; второй проход Х = 160 А, V . = -20 м/ч, F

19 1Н

Результаты экспериментов подтверждают, что предлагаемый способ эффективен и полезен для производства и найдет широкое применение при сварке листовых конструкций повышенной точности, улучшенного внешнего вида и иэделий специального назначения.

Формула изобретения

Способ дуговой сварки, при котором одновременно с выполнением сварного шва принудительно воздействуют роликом на хвостовую часть ванны, отличающийся тем, что, с целью получения соединения в зоне стыка без дефектов внешнего формирования шва при полном устранении сварочных деформаций, сварку и пластическое деформирование осуществляют последовательно с двух сторон с обеспечением глубины проплавления при первом проходе О,бб - 0,8, а при втором — 0,5 — 0,4 толщины основно-!

--го материала.

1537433,1537433

Составитель Л.Назарова

Техред Л.Олийнык Корректор В.Гирняк

Редактор В,Петраш

Подписное

Тираж 647

Заказ 133

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101