Хонинговальная головка

Иллюстрации

Показать всеРеферат

Изобретение относится к алмазной обработке, в частности к конструкциям хонголовок, и позволяет повысить производительность обработки. Для этого хвостовик хонголовки установлен в корпусе 2 с возможностью поворота. Между ними установлен упругий элемент, выполненный, например, в виде шлицевого сопряжения. В центральной части хвостовика 1 установлен валик 4 и шток 5, с которым сопрягаются клинья 6, установленные в радиальных пазах хвостовика. В радиальных пазах корпуса 2 установлены держатели с крупнозернистыми и мелкозернистыми брусками, прижатые кольцевыми пружинами через шарики к коромыслам, а между клиньями 6 и коромыслами установлены опорные элементы, поперечное сечение которых ограничено дугами двух неравных радиусов. Для взаимодействия с опорным элементом обращенная к нему поверхности клина 6 выполнена в виде вогнутой поверхности. 4 ил.

СОЮЗ СОВЕТСКИХ .

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 5 В 24 В 33/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4232566/31-08 (22) 20.04.87 (46) 23.01.90. Бюл. № 3 (71) Сумской филиал Харьковского политехнического института им ° В.И.Ленина (72) В.Н.Петренко (53) 621.922,079 (088,8) (56) Авторское свидетельство СССР

¹ 704768, кл. В 24 В 33/08, 1974. (54) ХОНИНГОВАЛЬНАЯ ГОЛОВКА (57) Изобретение относится к алмазной обработке, в частности к конструкциям хонголовок, и позволяет повысить производительность обработки. Для этого хвостовик хонголовки установлен в корпусе 2 с возможностью поворота. Иеж„„SU„„537490 А1

2 ду ними установлен упругий элемент, выполненный, например, в виде шпицевого сопряжения. В центральной части хвостовика 1 установлен валик 4 и шток 5, с которым сопрягаются клинья

6, установленные в радиальных пазах хвостовика. В радиальных пазах корпуса 2 установлены держатели с крупнозернистыми и мелкозернистыми брусками, прижатые кольцевыми пружинами через шарики к коромыслам, а между клиньями 6 и коромыслами установлены опорные элементы, поперечное сечение которых ограничено дугами двух неравных радиусов. Для взаимодействия с опорным элементом обращенная к нему поверхность клина 6 выполнена в виде вогнутой поверхности. 4 ил.

1537490

Изобретение относится к алмазной обработке, в частности к,конструкциям хонинговальных головок.

Пель изобретения - повышение про5 изводительности обработки.

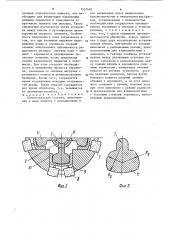

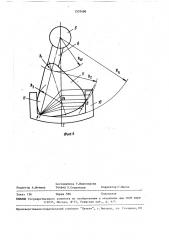

На фиг.1 показана предлагаемая головка, продольный разрез на фиг.2 то же, поперечный разрез на фиг.3— опорный элемент, поперечное сечение; 1ð на фиг.4 — то же, пример .построения.

Втулка (хвостовик) 1 установлена во второй втулке (корпусе) 2 с воз-! можностью поворота. Между ними установлен упругий элемент 3, выполненный, например, в виде шлицевого сопряжения, в котором между боковыми сторонами шпицев установлены зигзагообразные пружины. В центральной части хвостовика 1 установлены валик 4 и 20 шток 5, с которым сопрягаются клинья

6, установленные в радиальных пазах хвостовика 1. В радиальных пазах корпуса 2,установлены держатели с круп1 нозернистыми 7 и мелкозернистыми 8 25

1 брусками прижатые, кольцевыми пружиt нами через шарики 9 к коромыслам 10, имеющим дугообразный паз. Между кли1 ньями 6 и коромыслами 10 установлены опорные элементы 11, для построения 30 профиля поперечного сечения которого центр дугообразного паза в коромысле

10 должен лежать на оси вращения хонинговальной головки (фиг.4, точка О), а величину меньшего радиуса

R опорного элемента необходимо задать из условия его охвата вогнутой поверхностью клина 6 при качательных перемещениях опорного элемента

Ь

2cos оГ где b — ширина клина 6 мм, « — угол качания опорного элемен45 та, определяемый ниже °

Кроме того, величину большого радиуса R необходимо задать как разность межцу радиусом дугообразного паза RtI в коромысле 10 и суммарным радиальным размером штока 5 и клина б (отрезок 00,), расположение центра

О необходимо определить графически.

Для этого строят геометрическое место точек (ГМТ), удаленных от точек осевой прямой ОС на расстояние, рав- 55 ное расстоянию от точек этой прямой до крайней точки касания А. Затем находят точку В пересечения ГМТ и дуги радиуса Rg в крайнем положении опорного элемента и в качестве центра О выбирают точку на осевой прямой, равноудаленную от точки касания А и точки пересечения В. В случае отсутствия точки пересечения радиус Rq следует увеличить, а радиус окружности с центром О следует задать равным расстоянию от точки О до точки касания A (О А=К ). Причем нерабочие поверхности опорного элемента не должны ограничивать перемещение опорного элемента.

Угол качания необходимо определять как сумму углов закручивания клина 6 (совместно с хвостовиком 1) и угла качания опорного элемента 11.

Угол закручивания равен половине углового расстояния между центрами брусков, а угол качания находят из соотношения о

Ж = arcsin — --ып с(. ка ОО

Предлагаемая головка работает следующим образом.

Упругому элементу 3 сообщают предварительное напряжение,, при котором его крутящий момент равен номинальному моменту сил резания. Дальнейшая деформация упругого элемента 3 возможна только после того, как фактическая величина момента сил резания превысит расчетную. Когда это произойдет, хвостовнк 1 IIoJIjj÷èò окружное смещение относительно корпуса 2.

Вместе с хвостовиком 1 внутри корпуса

2 перемещаются и клинья 6. Опорный элемент 11 изменяет свое положение относительно клина б и коромысла 10.

Точка опоры элемента 11 перемещается в сторону вращения шпинделя, т.е. к бруску 7 с большей зернистостью.

Соединение хвостовика и корпуса с возможностью взаимного поворота и установка между ними прецварительно напряженного элемента кручения позволяет автоматически изменять взаимное угловое положение корпуса головки относительно хвостовика в зависимости от величины момента сил резания и испольэовать это изменение для управления режимом обработки.

Расположением нижнего конца хвостовика внутри корпуса и воздействием радиальных пазов хвостовика достигается изменение углового расположения

1537490 клиньев относительно корпуса, что необходимо для реализации управления режимом обработки в зависимости от крутящего момента сил резания. Такое

5 управление достигается путем установки между клином и дугообразным пазом коромысла опорного элемента. Особенность полученного узла заключается в том, что при взаимном окружном перемещении клина и коромысла опорный элемент обеспечивает неизменность радиального размера системы клин — элемент — коромысло и одновременно позволяет изменить точку приложения )5 усилия радиального прижатия к коромыслу. При этом отпадает необходимость в прерывании процесса обработки, связанном со снятием нагрузки с разжимного валика и реверсированием 2р вращения. Кроме того, сокращается время исправления исходных погрешностей формы. Таким образом сокращается все время обработки, т.е. повышается ее производительность. 25

Формула изобретения

Хонинговальная головка, выполненная в виде корпуса с размещенными в

I его радиальных пазах держателями крупнозернистых и мелкозернистых брусков, установленных с возможностью взаимодействия посредством трехшарнирных коромысел и клиньев с конусом разжима, отличающаяся тем, что, с целью повышения производительности обработки, корпус выполнен в виде двух концентрично установленных втулок, внутренняя из которых выполнена с радиальными пазами, предназначенными для взаимодействия с клиньями, а головка снабжена установленным между указанными втулками упругим элементом и расположенными меж,ду каждым клином и коромыслом опор- ными элементами, поперечное сечение каждого из которых ограничено дуга ми неравных радиусов, причем дугой большего радиуса опорный элемент обращен к коромыслу, а по дуге мень-. шего сопряжен с клином, боковые дуги при этом выполнены с равным радиусом и предназначены для взаимодействия с боковыми стенками коромысла, выполненными параллельными.

1537490

Составитель Т.Никонорова

Техред Л.Серд окова Корректор О. Иипле

Редактор А.Мотыпь

Тираж 586

Заказ 136

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГК((Т СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101