Устройство для кантования обрабатываемых деталей на конвейере

Иллюстрации

Показать всеРеферат

Изобретение относится к транспортным устройствам автоматических линий металлорежущих станков и позволяет сократить площади. Устройство включает опорную раму 2, смонтированный на ней механизм зажима и поворота деталей (Д), транспортную штангу (ТШ) 15 с толкающими собачками 16. Перед рамой 2 расположены транспортные планки (П) 31, 32 разной высоты. В зоне и за рамой 2 расположены транспортные П одинаковой высоты, равной высоте П 32. Рама 2 установлена на скалках 3 с возможностью вертикального перемещения. Для ТШ 15 имеется привод поворота в виде гидроцилиндра 26 и с ней соединен копир 21 с пазом 22 для размещения ролика 23, смонтированного на раме 2. С гидроцилиндром соединена подвижная П 30, расположенная на уровне и со стороны П 31. На П 31, 32 устанавливается Д 1 и перемещается собачками 16, опираясь на П 30. В зоне рамы 2 осуществляют зажим Д 1 поворотом ТШ 15 и отвод П 30. При возвратном ходе ТШ 15 копир 21, взаимодействуя с пазом 22, поднимает раму на скалках 3 и Д 1. Последняя за счет смещения центра масс поворачивается, а затем укладывается на расположенные на одном уровне П. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „„1537623

А1 (51)5 В б5С 4f:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,1/ СВИДЕ ЕПЬСТВУ

D

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬП ИЯМ

ПРИ П НТ СССР (21) 4252881/2 7-03 (22) 10.04.87 (46) 23.01.90. Бкл. 1! 3 (71) Московское специальное конструкторское бюро автоматических линий и агрегатных станков (72} С.Г.Тихонов, Е.И.Зенина и В.С.Кожевников (53) 621 ° 867 (088.8) (56) Авторское свидетельство СССР

Y 331997, кл. В 65 G 47/00, 1969.

Авторское свидетельства СССР

Ф 944870, кл. В 65 С 47/00, 1980, 2 (54) УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ НА КОНВЕЙЕРЕ (5?) Изобретение относится к транспортным устройствам автоматических линий металлорежущих станков и позволяет сократить площади. Устройство включает опорную раму 2, смонтированный на ней механизм зажима и поворота деталей (Д), транспортную штангу (ТШ)

15 с толкающими собачками 1б. Перед рамой 2 расположены транспортные план ки (П) 31, 32 разной высоты. В зоне и за рамой 2 расположены транспортные П ади1537623

32 устанавливается Д 1 и перемещает.ся собачками 16, опираясь на П 30. В зоне рамы 2 осуществляют зажим Д 1

5 поворотом ТШ 15 и отвод П 30. При возвратном ходе ТШ 15 копир 21, вза10

Изобретение относится к станкостроению, в частности к транспортным устройствам автоматических линий металлорежущих станков, и предназначено для поворота детали вокруг горизон" 2 тальной оси на одной позиции автоматической линии.

Целью изобретения является сокращение площадей.

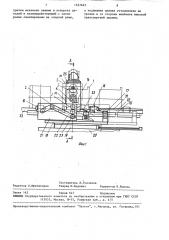

На фиг. 1 показано устройство для кантования обрабатываемых деталей на конвейере, вид сбоку; на фиг.2 - раз-. рез А-А на фиг.1.

Устройство для кантования обрабатываемых деталей 1 содержит опорную„ раму 2, расположенную с возможностью вертикального перемещения на стационарных скалках 3. Рама 2 опирается . на пружины 4, охватывающие скалки 3 и обеспечиваклцие разгрузку веса рамы 2 с деталью 1. На раме 2 размещен механизм зажима и поворота детали 1, состоящий из гидроцилиндра 5, шток которого связан с одним из плеч двуплечего рычага 6, имеющего ось 7 поворота, смонтированную на раме 2. Второе плечо двуплечего рычага 6 связано с установленной в раме 2 осью 8, на которой в подшипниках 9 смонтирован фиксатор 10, обеспечивающий фиксацию детали 1 по диаметру D и поджим ее к прижимному диску 11. Последний размещен в подшипниках 12 на оси 13, смонтированной на раме 2. Размещение двуплечего рычага 6 перпендикулярно оси

8 позволяет снизить потери при передаче усилия зажима гидроцилиндром 5.

В исходном положении оси 8 и 13 в горизонтальном направлении смещены относительно центра 14 тяжести детали

1 на величину С.

Перемещение деталей 1 осуществляется штанговым конвейером, на поворотной штанге 15 которого размещены

25 подъем и поворот детали 1 под действием веса до упора в ограничительный винт 25, закрепленный на раме 2. Винт

25 смещен относительно осей 8 и 13, в подшипниках 9 и 12 которых поворачивается деталь l, и является ориентиром детали 1 в угловом положении относительно осей 8 и 13. Регулируя точку касания винта 25 и торца M детали 1, добиваются такого положения

40 детали 1, при котором оси 8 и 13 оказываются повернутыми на требуемый о угол, в данной конструкции - 90

Поворот штанги 15 осуществляется приводом поворота в виде гидроцилиндра 26, шток которого связан с осью

27, смонтированной в кронштейне 28 каретки 18. Ось 27 через вилку 29 связана со штангой 15, при перемещении оси 27 от гидроцилиндра 26 обес50 печивается поворот вилки 29 и жестко связанной с ней штанги 15 ° На конце подвижной оси 27 жестко смонтирована подвижная поперек направления перемещения штанги 15,планка 30. Обрабатываемые детали 1 до рамы 2 кантователя устанавливаются на раэновысокие планки 31 и 32 и перемещаются по ним (на фиг.1 справа, направление движе.ния детали справа налево), при этом иаковой высоты, равной высоте П 32.

Рама 2 установлена на скалках 3 с возможностью вертикального перемещения. Для ТШ 15 имеется привод поворо та в виде гидроцилиндра 26 и с ней соединен копир 21 с пазом 22 для размещения ролика 23, смонтированного на раме 2. С гидроцилиндром соедине-, на подвижная П 30, расположенная на уровне и со стороны П 3.1. На П 31, имодействуя с пазом 22, поднимает ра.му на скалках 3 и Д 1. Последняя за счет смещения центра масс поворачивается, а затем укладывается на расположенные на одном уровне П. 2 ил. жесткие толкающие собачки 16. Штанга

15 через кронштейны 17 связана с кареткой l8 к которой прикреплен корпус цилиндра 19 осевого перемещения, шток которого закреплен на неподвижной части 20 привода. Таким образом, цилиндр 19 обеспечивает продольное перемещение штанги 15 и каретки 18.

На каретке 18 смонтирован копир

21 с пазом 22, в который входит ролик

23, смонтированный во втулке 24 рамы 2.

Нри взаимодействии ролика 23 с подвижным копиром 21 осуществляется

1537623 6 вводится на позиции, предшествующей позиции поворота. В этом положении о- осуществляются поворот штанги 15 с

5, собачками 16 в положение "на деталь" и подвод подводимой планки 30 под предыдущую деталь через ось 27 и виле- ку 29 ° После этого конвейер штангой

15 с собачками 16 перемещает обрабатываемую деталь 1, поддерживаемую скалкой 3 на следующую позицию автоматической линии.

Возврат устройства в положение и- захвата детали происходит следующим образом.

После поворота детали 1 на 90 и д- возврата каретки 18 приводом конвейера в исходное положение происходит вывод фиксатора 10 из детали 1 при

20 обратном (вправо) ходе зажимного цилиндра 5 через двуплечий рычаг 6, поворот толкающих собачек 16 штанги 15 в положение "на деталь" от гидроцилиндра 26 ее поворота через ось 27 и

25 вилку 29 с одновременным подводом под расположенную перед кантователем деталь 1 опорной планки 30, закрепленной на оси 27. После этого начинается перемещение штанги 15 с собач3р ками 16 и подводимой опорной планки т 30, размещенной на каретке 18 привода конвейера, на позицию поворота детали 1. При этом копир 21, установа- ленный на каретке 18, двигаясь относительно ролика 23, закрепленного на раме 2, вхолостую поднимает раму 2 в положение для захвата детали 1.

40 подводимая планка 30 имеет высоту планки 31 и расположена со стороны последней, а на позиции рамы 2 кант вателя и после нее (слева на фиг.1) обе планки 33 имеют одйнаковую высо ту, равную высоте планки 32. Это обусловлено формой обрабатываемой д тали 1 и техническим процессом. (На фиг.2 — разность высоты планок 31, и 32).

Устройство работает следующим об разом.

Во время работы автоматической л нии ходом штанги 15 с собачками 16 обрабатываемая деталь 1 подается на позицию ее поворота в раму 2. От ги роцилиндра 5 через рычаг 6 и фиксатор 10 осуществляются вначале фикса ция, а затем поджим обрабатываемой детали 1 к прижимному диску 11, ось

13 поворота которого закреплена на раме 2. После фиксации и начала обра ботки на станке (не показан) происхо дит поворот штанги 15 с собачками 16 в положение "от детали", причем при ходе цилиндра 26 поворота влево (фиг.2) штанга 15 поворачивается вправо через ось 27 и вилку 29. Размещенная на оси 27 подвижная планка

30 перемещается также влево и выходи из-под обрабатываемой детали.

Затеи осуществляются перемещение каретки 18 от цилиндра 19 назад (впр во по фиг. 1) и обратный ход транспортной штанги 15. Копир 21, установ ленный на подвижной каретке 18 привода конвейера, перемещаясь относительно размещенного в его пазу 22 ролика 23, жестко связанного с рамой

2, поднимает последнюю по скалкам 3 в верхнее положение I.

При этом деталь 1 открывается от одной из транспортных планок 33, под действием собственного веса поворачивается в подшипниках 9 и 12 осей 8 и 13 и торцом М упирается в ограничительный винт 25 рамы 2. При этом центр тяжести детали перемещается в точку

К. Происходит поворот детали 1 на

90 ° При дальнейшем перемещении копи0 ра 21 происходит опускание рамы 2 с деталью 1, последняя устанавливается на транспортные планки 33 одинаковой высоты, При подъеме детали в кантователь возникает необходимость поддерживать .одну сторону детали, что осуществляется подводимой планкой 30, которая

Формула иэ обретения

Устройство для кантования обрабатываемых деталей на конвейере, включающее опорную раму, механизм зажима и поворота деталей с роликом, копир

45 с пазом для размещения ролика, транспортную штангу с толкающими собачками и транспортные планки, о т л и— ч а ю щ е е с я тем, что, с целью сокращения площадей, оно снабжено

gp скалками, на которых установлена с возможностью вертикального перемещения опорная рама, и подвижной поперек направления перемещения транспортной штанги планкой, при этом транспортная штанга соединена с копиром и снабжена приводом поворота, связанным с подвижной планкой, а транспортные планки, расположенные перед опорной рамой, выполнены разной высоты, 1537623

А

Составитель .Б.Толчанов

Техред И.Ходанич Корректор Н. Король

Редактор О.Юрковецкая

Заказ 142 Тираж 647 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательскии комбинат Патент, r.Ужгород, ул. агар

1! ft

Га а ина 101 причем механизм зажима и поворота деталей и взаимодействующий с пазом ,ролик, смонтированы на опорной раме, ГГ ГЮ ) У

А а подвижная планка установлена на уровне и со стороны наиболее высокой транспортной планки.