Способ сушки сыпучего сельскохозяйственного сырья

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в сельском хозяйстве и на хлебоприемных предприятиях. Цель изобретения - повышение качества сушки при снижении энергозатрат. Способ сушки сыпучего сельскохозяйственного сырья заключается в смешивании исходного и рециркулирующего зерна, подогрева смеси в каскадном подогревателе, отлежки и подсушивании в шахтной зерносушилке на первом этапе при постоянном расходе, а на втором этапе - при его регулировании по заданной влажности. Температура теплоносителя на первом этапе применяется в 2,0-4,0 раза выше предельно допустимой, а на втором этапе - на 15-45°С ниже, чем на первом этапе. Третье подсушивание ведут после отлежки в течение 2-6 ч при температуре теплоносителя 40-70°С. Досушивают зерно после шестой отлежки в течение 3-7 ч преимущественно неподогретым атмосферным воздухом. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4349497/25-06 (22) 23.11.87 (46) 23.01.90. Бюл. N 3 (71) Одесский технологический институт пищевой промышленности (72) В.И. Алейников (53) 66.047.751(088.8) (56) Авторское свидетельство СССР

Р 1225987, кл. F 26 В 3/96. 1984. (54) CllOCOb СУИКИ СЬ!ПУЧ ЕГО СEJlbCKOXOЗЯИСТНЕННОГО ChiPbR (57) Изобретение м.б. использовано в сельском хозяйстве и на хлебоприемных предприятиях. Цель изобретения повышение качества сушки при снижении энергозатрат. Способ сушки сыпучего сельскохозяйственного сырья заключаИзобретение относится к зерносушильной технологии, применяемой на стадии послеуборочной обработки сыпучего сельскохозяйственного сырья, например зерна, маслосемян, ЬоЬовых, семян трав, и может быть использовано в сельском хозяйстве и на хлебоприемных предприятиях.

Цель изобретения — повышение качества сушки при сокращении энергозатрат.

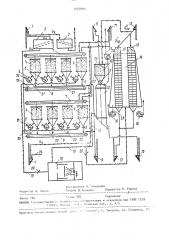

На чертеже приведена технологическая схема процесса сушки зерна предгагаемым способом.

Схема содержит норию 1 для подачи на первом этапе исходного зерна с расходом С на предварительную очистку в машине 2 а на втором этапе - вы1 сушенного и охлажденного зерна с расходом Ок на вторичную очистку в машиÄÄSUÄÄ 1537990 А1 (51) 5 1 26 В 3/14 ется в смешивании исходного и рециркулирующего зерна, подогрева смеси s каскадном подогревателе, отлежки и подсушивании в шахтной эерносушилке на первом этапе при постоянном расходе, а на втором этапе - при его регулировании по заданной влажности, Температура теплоносителя на первом этапе применяется в 2,0-4,0 раза выше предельно допустимой а на втором эта.О, пе - на 15 - 45 С ниже, чем на первом этапе. Третье подсушивание ведут после отлежки в течение 2-6 ч при температуре теплоносителя 40-70 С. Досушивают зерно после шестой отлежки в течение 3 -7 ч преимущественно неподогре-9 тым атмосферным воздухом. 1 ил. не 3, Ьункер 4 активного вентилирова- Д ния с вентиляторами 5 и задвижками 6 на выпуске зерна, транспортеры 7 и 8 Ql надбункерные (загрузочные), например (ф скреЬковые, и подЬункерные разгрузочные, норию 9 для подачи смеси зерна от транспортеров 8 в оперативный бункер 10 (в котором осуществляется пер( вая отлежка зерна) с лопастным питателем-дозатором 11, из которого. зерно с постоянным расходом С„ = С поступает в каскадный подогреватель 12, норию 13 для подачи смеси зерна из подогревателя в шахтную зерносушилку

14 с надсушильными бункерами 15 (для второй отлежки) и вентиляторами 16, норию 17 для приема зерна из зерносушилки 14 и подачи его на транспортеры 7, загружающие бункеры 4 для третьей отлежки и подсушивания на первом

153799 этапе, а также для досушивания и охлаждения на втором этапе, топка 18для образования теплоносителя, газоходы 19 с заслонками 20 свежего теплоносителя, патрубками 21 перед вен". тиляторами с заслонками 20 для атмо сферного воздуха, вентилятор 22 к подогревателю 12, газоходы 23 для теплоносителя, отработанного в шахтной

° ° эерносушилке и каскадном подогревателе. Подача сырого зерна осуществляется по стрелке 24, а зерна после очистки на транспортеры 8 — по стрелке 25.

Схема снабжена датчиками 26 и 27 уровня зерна.

Комплекс для послеуборочной обработки зерна работает следующим образом.

Максимальное (расчетное) среднеча- 20 совое поступление исходного зерна от. комбайнов Gц = 20 т/ч в течение

12 ч в сутки с 9 до 21 ч, производительность транспортного оборудования на комплекс предусмотрена 50 т/ч, а 25 питателя подогревателя — 40 т/ч. 3ерносушильный агрегат состоит иэ зерносушилки СЗИ-16 и восьми бункеров типа

БВН-40. На сушку поступает зерно пшеницы семенного назначения при исход- 30 ной влажности Wä - 30 3 в норию 1 по стрелке 24, предварительно очищается на машине 2, после чего направляется по сТрелке 25 на один иэ транспортеров 8, например на верхний, которым подается в Ьашмак нории 9, а затем - в оперативный Ьункер 10, В этом бункере установлены датчики уровня — верхний 26 и нижний 27, электрически сблокированные с транспортерами 8. Так как в Ьункер поступает зерно с расходом 20 т/ч, а выходит иэ него с расходом 40 т/ч, уровень в нем падает.

При достижении уровня нижнего датчика он подает команду на включение 4 второго транспортера 8, на который из бункера 4 поступает зерно, прошедшее третье подсушивание и четвертую отлеж" ку в течение 2 - 6 ч. Задвижка 6 бункера открыта на расход добавляемого зерна — Ср, соответствующий расходу его смеси с исходным на максимальном уровне, т.е. G = 2 т/ч.

Теперь в оперативный бункер будет поступать смесь зерна с расходом G, =

=. G + (; р =- 45 т/ч, т.е. большим, чем 55 производительность питателя 11. Следовательно, уровень в оперативном бункере 10 повышается, а при дост :ке0 4 нии верхнего уровня транспортер 8 добавочного зерна выключен, и повторяется описанная последовательность включений и отключений оборудования в системе автоматического управления расходом зерна. В Ьункере зерно проходит первую отлежку в течение

10 мин,после чего питателем направляется в подогреватель. В каскадном подогревателе 12 зерно подсушивают и нагревают до Ьлизкой к предельно допустимой темпеГатуре при !!„, т.е. до

37 С, после чего оно гоступает в ноо рию 13, затем в надсушильные бункера 15 для прохождения второй отлеж- ки в течение 5-10 мин, а из бункеров на сушку при одинаковой для обеих шахт температуре t = 90 С, соответсто вующей нагреву зерна до О = 38-40 С

Расход в шахтах (по сухому веществу) постоянный и равен расходу зерна в подогревателе. Иэ шахт зерно без охлаждения поступает в бункера 4 для прохождения третьей отлежки в течение 4 ч, а затем продувается в них теплоносителем при температуре

Π— 0 С. Бункера 4 поочередно отключа" ются ot тепловентиляционной системы для включения в цикл подачи рециркулируемого зерна с расходом СР, для смешивания с исходным.

На втором этапе сушки после 21 ч исходное зерно на обработку не поступает. В одном из бункеров 4 после четверрой отлежки зерна задвижку открывают на максимальный выпуск — несколько Ьольший производительности питателя, От датчиков уровня транспортер периодически включается и отключается.

После оперативного бункера 10 последовательность операций и режимы сушки такие же, как на первом этапе, но подачу в бункера 4 из шахт регулируют, обеспечивая влажность выпускаемого зерна на 2-3> выше кондиционной, т.е.

16-17 . Так как подача в бункера 4 меньше, чем выпуск из шахт образуется слив зерна, который по трубопроводу G, возвращается в бункер 10 и в бункера 4 для досушивания и охлаждения. После досушивания и охлаждения зерно выпускают из соответствующего т бункера и подают,в норию 1, а из нее — в машину 3 на вторичную очистку, а затем с расходом G - на хранение.

Теплоноситель из топочного блока

18 поступает по гаэоходам 19 к вентиляторам 5 бункеров активного

5 153 79 вентилирования, к сушилке 14 и к каскадному подогревателю 12. Перед бункерами 4 после досушивания зерна зак° рывают заслонки на газоходах от топки

5 и открывают заслонки на патрубках 21 для подсоса атмосферного воздуха.

Формула и з о б р е т е н и я

Способ сушки сыпучего сельскохозяй-10 ственного сырья путеч очистки от примесей, первой отлежки в течение

10 мин в оперативном бункере каскадного подогревателя, последующей подсушки при температуре теплоносителя

140-230 С до предельно допустимой температуры, второй отлежки и второго подсушивания в плотном слое с последующим досушиванием до кондиционной влажности в бункерах активным вентилирова-20 нием атмосферным воздухом при относительной влажности свыше 65< и охлаж" дением, смешивания сырого зерна с подсушенным, отличающийся тем, что, с целью повышения качества 25 сушки при сокращении энергозатрат, сушку ведут в два этапа, на первом из

6 которых вторую отлежку проводят в надшахтных бункерах продолжительностью, равной первой отлежке, подсушивание в плотном слое производят в шахтной сушилке при 80-200 С, после чего осуществляют смешивание подсушенного с сырым зерном, третье подсушивание ведут при температуре теплоносителя 4070 С, перед и после которого производят отлежку в бункерах в течение

2-6 ч, на второй стадии прекращают подачу сырого зерна и повторяют последовательность операций первого этапа, при этом на продувку в каскадный подогреватель направляют зерно после последней отлежки, а саму продувку ведут при температуре теплоносителя, как на первом этапе, продувку в шахтной су." шилке проводят при температуре теплоносителя на 15-45ОC ниже, чем на .первом этапе, до достижения зерном влажности, превышающей кондиционную на

1,5-43, после чего производят отлежку в течение 3-7 ч, затем досушивают до кондиционной влажности и охлаждают атмосферным воздухом в бункерах.

15379>И

Редактор Н. идола

Заказ 160 ираж 584 Подписное

ВНИИПИ Государственног 1 комите;.. л;. изобретениям и открытиям при ГКНТ СССР

113035, Ho к за.:,.-3 ., Раушская наб., д. 4/5

Производственно-издат пески"r;;or .. вЂ, !атент", г. Ужгород, ул. Гагарина, 20

Составитель И. Комарова

Техред H.Ходанич Корректор Н. Король