Способ испытания материалов лопаток турбин на эрозионную стойкость

Иллюстрации

Показать всеРеферат

Изобретение относится к испытаниям материалов на изнашивание и может быть использовано для определения износостойкости материалов при каплеударном воздействии, применяемых для изготовления лопаток паровых турбин. Цель изобретения - повышение точности испытания за счет имитации износа лопаток частицами разных размеров. Установка для реализации способа имеет вакуумную камеру 1, в которой установлена с возможностью вращения штанга 2 с образцами 3. К вакуумной камере 1 через трубопроводы 5 подводятся струи. К каждому трубопроводу 5 подсоединен генератор, подающий в вакуумную камеру 1 капли определенных фракций. Образцы изнашивают струями, разницу диаметров капель ΔD в которых выбирают из соотношения ΔD=D<SB POS="POST">MAX</SB>/N , где D<SB POS="POST">MAX</SB> - максимальный диаметр частиц N - число струй. Минимальный диаметр D<SB POS="POST">MIN</SB> частиц для испытаний выбирают из соотношения D<SB POS="POST">MIN</SB>=D<SB POS="POST">MAX</SB>/2<SB POS="POST">H</SB>. Воздействуют струями частиц на образец поочередно. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„;,SU„„15380

А1 (51) 5 С 01 N 3/56 с ;, ° 1 .." «.й 2.

3 .,QLr „ ЦЯ ««з «, 1 ф

«««а««е««р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (2)) 4426000/25-28 (22) l 9.05.88 (46) 23.0l .90. Бюл..У 3 (71) Брянский институт транспортного машиностроения (72),А.В.Лагерев (53), 620.176.16(088.8) (56) Филиппов Г.А., Поваров О.А., Пряхин В.В. Исследования и расчеты турбин влажного пара;-И.: Энергия, 1973с с. 144 (54) СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ ЛО-.

ПАТОК ТУРБИН,НА ЭРОЗИОННУ10 СТОЙ-:

КОСТЬ (57) Изобретение относится к испытаниям материалов на изнашивание и может быть использовано для определения износостойкости материалов при капле ударном воздействии, применяемых для изготовления лопаток паровых турбин.

Цель изобретения — повышение точности испытания за счет имитации износа лопаток частицами разных размеров.

Установка для реализации способа имеет вакуумную камеру 1, в которой установлена с возможностью вращения штанга 2 с образцами 3. К вакуумной камере 1 через трубопроводы 5 подводятся струи. К каждому трубопроводу

5 подсоединен генератор, подаюший в вакуумную камеру 1 капли определенных фракций. Образцы изнашивают струями, разницу диаметров капель Ь d выбирают из соотношения ЛЙ Й „ /n, где d„„с — максимальный диаметр частиц; n — число струй. Минимальный диаметр d „„„- частиц для испытаний выбирают из соотношения d

d««/2n. Воздействуют струями частиц на образец поочередно. 3 ил.

°

1538099

Изобретение относится к области испытаний материалов на изнашивание и может быть использовано для определения износостойкости материалов при каплеударном воздействии приме5 няемых для изготовления лопаток паровых турбин.

Цель изобретения — повьппение точности испытаний за счет имитации износа лопаток частицами разных размеров.

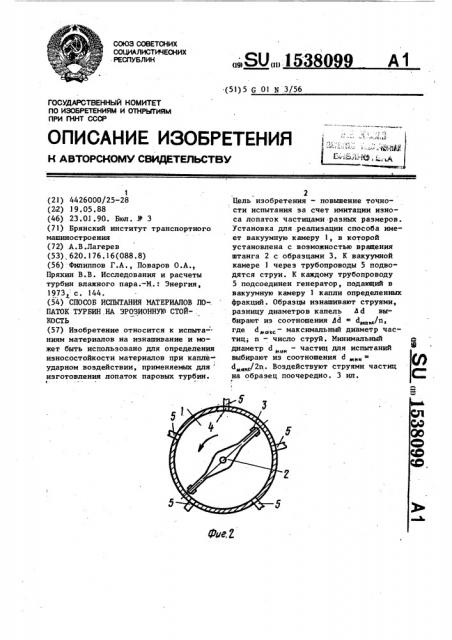

На фиг. 1 изображена. принципиаль ная схема установки для испытания ма териалов для лопаток турбин на эрози- 15 онную стойкость; на фиг ° 2 — вакуумная камера установки; на фиг. 3 — подводящий патрубок вакуумной камеры.

Экспериментальная установка пред.ставляет собой вакуумную камеру 1, в которой находится вращающаяся штанга

2 с закрепленными на ее концах профиированными образцами 3 из испытываемого материала. Во вращение штанга 2

1 приводится электродвигателем посто- 25 янного тока, цозволяющим плавно регулировать число оборотов, т.е. ско рость соударения образцов 3 с каплями жидкости.. В вакуумной камере

;1 через отверстия 4 в ее корпусе по

° ° тру боцроводам 5 в к олине стве не меее трех подводится сжатый воздух из ентрального воздухопровода 6 (фиг Л) через запорный вентиль 7. Непосредственно перед отверстиями 4 в каждый трубопровод 5 подключено по одному генератору 8 капель 1форсунке! одинаковой конструкции. Количество генераторов капель равно числу и потоков влаги, воздействующих на испытываемые образцы 3. Каждый из ге,нераторов 8 капель отрегулирован на создание капель одного, примерно равного диаметра.

К генераторам 8 капель вода подво- 45 дится по трубопроводам 9 из центрального водоподвода 10 через запорный вентиль 11. Каждый из трубопроводов

9 имеет по одному регулировочному

Вентилю 12, отрегулированных так, 50 что расходы воды через генераторы 8 капель (по отношению к суммарному расходу через запорный вентиль 11) подчиняются соотношению С,/G :Gq/С:

:С /G:G /G:G g/G 0,,05:0,25:0,40:

:0,25:0,05 соответственно. К вакуум" ной камере 1 посредством трубопроводов 13 и 14 подключены соответственно вакуумный насос 15 и насос 16 для удаления конденсата. Производи тельность вакуумного насоса 15 превьппает расход сжатого воздуха через центральный воздухопровод 6.

Производят изнашивание образцов капельными струями, разницу диаметров капель в которых d выбирают из соотношения

d макс йй =

1 и где Йм„„- максимальный диаметр частиц; и — число потоков, минимальный диаметр d„„„частиц для испытаний выбирают из соотношения

d „„„„= да„,/2п, воздействие струй частиц на образец осуществляют поочередно с повторяющимися циклами, а расход G, частиц в каждой среде по отношению к суммарному расходу

G частиц всех струй выбирают из соотношения

G< ехр С - Г (2i-и-1) /и ) и

",7 exp (-1Г(2i-и-1). /п аg а об эрозионной стойкости судят по величине износа образцов.

Пример. Изготавливается опытная партия профилированных образцов в количестве 2-1 O.шт . Предварительно производится взвешивание образцов на аналитических весах. Образцы поцарно помещаются в экспериментальной установке. Настраивают гегераторы 8 капель на создание струй с частицами требуемых размеров. Регулируют вентили 12 для пропуска требуемой доли суммарного расхода жидкости, Вентили 7.и 11 закрыты. Для турбинных лопаток эксплуатируемых на последних ступенях мощных конденсаци онных турбин Т3С и АЭС максимальный диаметр капель составляет d

160 мкм. Диаметр капель в струях .составляет 16, 48, 80, 112 и 144 мкм соответственно.

Включение экспериментальной установки выполняется в следующей после довательности. Вклкчактся насосы-вакуумный 15 и для удаления конденсата 16, открывается вентиль 7 подачи сжатого воздуха. Включается электродвигатель постоянного тока и путем его регулировки достигается требуемая программой испытаний частота вращения штанги 2. Открывается вентиль 11 подачи жидкости. В процессе испытагде d — максимальный диаметр

30 частиц;

n — число струй, минимальный диаметр d мц„ частиц выбирают из соотношения d мц„

=Им„к /2п, воздействие струй частиц на образец осуществляют в режиме повторяющихся циклов, а расход G. частиц в каждой струе по отношению к суммарному расходу G частиц всех струй выбирают из соотношения

5 1538 ний генераторы 8 капель создают кап ли жидкости разных диаметров, которые увлекаемые струей сжатого воздуха через отверстия 4 во внутрь вакуумной камеры 1 и образуют в ней пять моно5 дисперсных потоков капельной влаги.

Образцы 3 по мере поворота вращающейся штанги 2 испытывают за один ее оборот поочередные воздействия пяти монодисперсных потоков, которые затем циклически повторяются при каждом полном:обороте штанги 2. Через промежутки времени 4 = 1-10 ч образцы вынимают иэ установки, сушат и взвешивают на аналитических весах. В результате определяется величина массы, потерянной за промежуток каждым образцом вследствие эрозионного износа его поверхности. Затем эти же об-20 разцы снова помещаются в установку и испытываются в течение следующих 4 часов, после чего они снова взвешиваются и определяется потеря массы образцов за промежуток времени 2 4, ча- 25 сов испытаний. Указанная процедура повторяется еще несколько раз. В результате подобных испытаний для каждого образца строится кинетическая кривая эрозии — график изменения величины потерянной вследствие износа масса в зависимости от времени испытаний. Кинетическая кривая полностью определяет процесс эрозионного износа каждого образца.

Далее подобная процедура построении кинетических кривых выполняется для следующей пары, образцов из опытна1 дартии.. На основании полученньцс таким образом кинетических кривых эрозии отдельных образцов строится усредненная кинетическая кривая эрозии., которая определяет

099, 6 процесс эрозионного износа исследуемого материала и позволяет судить о его эрозионной стойкости в реальных условиях эксплуатации турбин.

Формула из обре тения

Способ испытания материалов лопаток турбин на эрозионную стойкость, заключающийся в том, что образец материала изнашивают лри помощи струйного воздействия частицами жидкости, а об эрозионной стойкости судят по величине износа образцов, о т л и— ч а ю шийся тем, что, с целью повышения точности испытания sa счет имитации износа лопаток частицами разных размеров, изнашивание образца осуществляют последовательно несколькими струями с различным диаметром частиц, причем изменение 4д диаметра частиц в каждой последующей струе по сравнению с предыдущей выбирают из соотношения.

4Й дмикс п

6 ех L - Г (2д-и-1) Уп

G n.

;) ехр 1.- Г (2i-и-1) In г

1538099

Составитель Д. Дергобузов

Техред И.Ходанич Корректор Т.Малец, Редактор Н.Бобкова.

Заказ 166 Тираж 490 Подписное

В1КИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035„ Иосква, Ж-35, Раушская наб., д. 4/5

i»

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101