Устройство для измельчения сыпучего материала

Иллюстрации

Показать всеРеферат

Изобретение относится к области измельчения материалов в химической, целлюлозно-бумажной и других отраслях промышленности. Целью изобретения является увеличение производительности и снижение энергозатрат. Устройство для измельчения сыпучего материала, содержащее корпус, помольную камеру, штуцера для ввода и вывода энергоносителя и материала, снабжено насадками, установленными в верхней и нижней частях помольной камеры и выполненными в виде коаксиальных стаканов, образующих кольцевые щели, в которых наклонно размещены лопатки, причем последние в каждой кольцевой щели наклонены в сторону, противоположную наклону лопатки в соседней кольцевой щели. Изобретение позволяет увеличить выход требуемой фракции до 97% и снизить энергозатраты на 45%. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„Я0„„1538924 (51) 5 В 02 С 9/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVlY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) .4281575/23-33 (22) 13, 07. 87 (46) 30. 01. 90. Вюл. h"- 4 (71) Сибирский технологический институт (72) Н.А,Войнов, А,Г,Лахно, Ю.Д,Алашкевич и А.И,Терентьев (53) 621.926.9 (088.8) (56) Авторское свидетельство СССР

Ф 1178484, кл, В 02 r. 19/06, 1983, Авторское свидетельство СССР

h» 1248658, кл, В 02 С 19/06, 1984, (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ С111ЛУЧЕГО МАТЕРИАЛА (57) Изобретение относится к области измельчения материалов в химической, целлюлозно-бумажной и других отраслях промыщленности. Целью изобретеИзобретение относится к измельчению материалов в химической, целлюлозно-бумажной и других отраслях промьпчленности.

Целью изобретения является увеличение производительности и снижение энергозатрат.

Устройство для измельчения сыпучего материала, включающее корпус, помольную камеру, штуцера для ввода и вывода энергоносителя и материала, снабжено насадками, установленными в верхней и нижней частях помольной камеры и выполненными в виде коаксиальных стаканов, образующих кольцевые щелиь в которых наклонно размещены лопатки, причем последние в каждой кольцевой щели наклонены ния является увеличение производительности и снижение энергозатрат.

Устройство для измельчения сыпучего материала, содержащее корпус, помоль— ную камеру, итуцера для ввода и вывода энергоносителя и материала, снабжено насадками, установленными в верхней и нижней частях помоЛьной камеры и выполненными в виде коаксиальных стаканов, образующих кольцевые щели, в которых наклонно размещены лопатки, причем последние в каждой кольцевой щели наклонены в сторону, противоположную наклону лопатки в в соседней кольцевой щели, Изобрете— ние позволяет увеличигь выход требуемой фракции до 97Х и снизить энер— гозат»аты на 452. 3 ил. в стоpî íHó, противоположную наклону лопатки в соседней кольцевой щели.

Разделение потока энергоносителя C+ на кольцевые струи, сообщение им QO вращг.тельного движения в разные стороны относительно соседних кольце- фЯ вых струй обеспечивает увеличение по- р верхности взаимодействия энергоносителя с измельчаемым материалом и время пребывания материала в этом взаимодействии, что повенчает производительность и снижает энергозатраты.

Увеличение поверхности -взаимодействия и времени обусловлено тем, что измель-, чаемый материал и энергоноситель взаимодействуют не только в момент их удара, но и по всему сечению готока энергоносителя и по всей длине за счет дополнительных касательных напря1538924" жений, созданных на границе вращающихся в противоположные. стороны кольцевых струй.

Непрерывное поддержание измельчае5 мого материала в зоне взаимодействия двух встречных вращающихся потоков энергоносителя до полного измельчения позволяет не тратить дополнительную энергию на повторный возврат измельчаемого материала в зону измель-!

:чения, что снижает энергозатраты процесса, а главное — увеличивается время пребывания измельчаемого материала B зоне измельчения, что приво.— дит к быстрому его измельчению и, следовательно, к увеличению производительности.

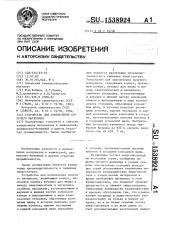

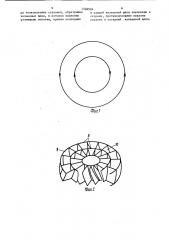

На фиг,1 изображена схема движения кольцевых струй в сечении потока га- 20 эа; на фиг.2 — насадка для создания кольцевых вращающихся струй; на, фиг.3 — установка, в которой осуществляют непрерывное поддерживание из мельчаемого материала в зоне взаимо- 25 действия двух встречных вращающихся потоков энергоносителя до полного измельчения материале, Установка состоит из корпуса 1, в нижней я верхней части которого уста новлены штуцера для ввода энергоно-! сителя и материала 2 и 3 и вывода энергоносителя и измельченного материала 4, в верхней части корпуса ус. тановлена насадка 5 а в нижней — наУ

35 садка 6 для разделения потока на

1 кольцевые струи и сообщения им вращательного движения, Нижний торец кор.пуса 1 соединен с торцом штуцера 3 конусной отбортовкой 7.

Насадки 5 и 6 состоят из кооксиальных стаканов 8, образующих кольцевые щели 9, в которые вставлены лопатки !О, причем лопатки 10 в каждой кольцевой щели наклонены в сторо- 45 ну, противоположную наклону лопатки в соседней кольцевой щели.

Установка работает следующим образом, Газ поступает В корпус 1 установ 50 ки через штуцер 2, куда подводят из.мельчаемый материал и через штуцер 3.

Пройдя насадки 5 и 6, потоки газа и материал приобретают вращательное движение в разные стороны и при их взаимодействии происходит интен55 сивное измельчение, Под действием центробежной силы иэмельчаемый материал отбрасывается к внутренней стенке корпуса 1 и, взаимодействуя и измельчаясь в потоке газа, поступающего через штуцер 2, транспортируется вниз и по конусной отбортовке

7 вновь поступает в поток газа, поступающего через штуцер 3. При этом происходит интенсивное измельчение материала во встречных вращающихся . потоках газа. Отработанный газ и измельченные частицы материала удаляются из установки через штуцер 4, Основные параметры установки для измельчения материала:

Диаметр корпуса, мм 150

Высота корпуса, мм 400

Диаметр штуцеров для вывода и ввода газа, мм 60

Количество коаксиальных стаканов в насадке, шт 5

Высота насадки и лопатки,мм 95

В качестве иэмельчаемого материала используют бурый уголь марки БР

Канско-Ачинского угольного бассейна, Размер частиц угля определяют ситовым методом, Среднерасходную скорость пара по сечению корпуса поддерживают равной 25 м/с, Диаметр материала 5 мм, Верхний поток пара делился на

5 кольцевых струй, вращающихся в противоположные стороны относительно соседней, Через 20 мин состав фракции 0,2 мм стал равным 97Х, при этом энергозатраты, связанные с транспортировкой и расходом пара, снизились на 45Х по сравнению с прототипом.

Таким образом, разделение потоков пара (газа) по сечению на кольцевые струи и обеспечение их вращения в противоположные стороны при непрерывном поддержании измельчаемого материала в зоне взаимодействия до полного его измельчения позволяет уменьшить себестоимость выпускаемого продукта и улучшить его качество.

Формула изобретения

Устройство для измельчения сыпучего материала, включающее корпус, помольную камеру, штуцера для ввода и вывода энергоносителя и материала, о т л и ч а ю щ е е с я тем, что, с целью увеличения производительности и снижения энергозатрат, устройство снабжено насадками, установленными в верхней и нижней частях помольной камеры и выполненными в ви1538924 6 де коаксиальных стаканов, образующих в каждод кольцевод щели наклонены в кольцевые щели, в которых наклонно сторону, противоположную наклону

Размещены лопатки, причем последние лопатки в соседнед кольцево щели, фцг.2

1538924

Составитель О.Самохина

Редактор Е,Копча Техред N,Õoäàíè÷

Корректор М.Кучерявая

Заказ 177 Тираж 499 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101