Устройство для формования раструбов на концах труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к оборудованию для обработки концевых участков полых заготовок, и может быть использовано для образования раструбов на концах труб. Цель изобретения - расширение технологических возможностей путем обеспечения выбраковки некондиционных изделий. Устройство содержит конические пуансоны 4 с приводом вращения, формообразующие втулки 9, выполненные с обратным конусом, механизмы 7 для закрепления и подачи труб 3 в зону обработки и шарнирную систему рычагов 15, жестко связанных с втулками 9 и подпружиненных к плите 13 относительно своего нейтрального положения. Втулки 9 установлены с возможностью свободного поворота относительно опорной плиты 13, на которой закреплен датчик 18 импульсов. При разрыве образованного на трубе 3 раструба, последний задевает за втулку 9, поворачивая ее вместе с рычагом 15, который взаимодействует с датчиком 18. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 21 О 41/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н д BTOPCHOMV СВИДЕТЕЛЬСТВУ юг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР

{21) 4429379/25-27 (22) 24.05.88 (46) 30.01.90. Бюл. М 4 (71) Проектно-конструкторское бюро

Треста Сантехдетальн (72) Б.И.Ставицкий и Д.Л.Купченко (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР

М 231306, кл. В 21 D 39/04, 1964. (54) УСТРОЙСТВО ДЛЯ ФОРИОВАНИЯ РАСТРУБОВ НА КОНЦАХ ТРУБ (57) Изобретение относится к обработке металлов давлением, в частности к оборудованию для обработки концевых участков полых заготовок, и может быть использовано для образования . раструбов на концах труб, Цель изобретения - расширение технологических

„Л0„„1538963 А1

2 возможностей путем обеспечения выбраковки некондиционных изделий. Устройство содержит конические пуансоны 4 с приводом вращения, формообразующие втулки 9, выполненные с обратным ко-. нусом, механизмы 7 для закрепления и подачи труб 3 в зону обработки и шарнирную систему рычагов 15, жестко связаннь|х с втулками 9 и подпружиненных к плите 13 относительно своего нейтрального положения. Втулки 9 уста новлены с возможностью свободного поворота относительно опорной плиты

13, на которой закреплен датчик 18 импульсов. При разрыве образованногG на трубе 3 раструба последний задевает за втулку 9, поворачивая ее вместе с рычагом 15, который взаимодействует с датчиком 18. 7 ил.

153"963

Изобретение относится к обработке металлов давлением, в частности к оборудованию для оЬраЬотки концевых участков полых заготовок, и может быть использовано для образования раструбов трубчатых изделий, Целью изобретения является расширение технологических возможностей путем обеспечения выбраковки некондиционных изделий.

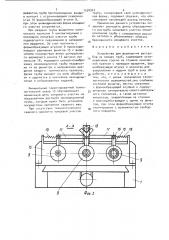

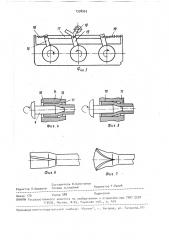

На фиг. 1 представлено данное устройство, общий вид; на фиг. 2 - раз рез Я-А на фиг. 1; на фиг. 3 — положение устройства в момент выдачи сигнала на выбраковку; на фиг. 4 - фрагмент расширения конца трубы; на фиг. 5 — то we, при разрыве концевого участка трубы; на фиг. 6 - обработанный участок трубы; на фиг, 7 - выбракованный концевой участок трубы.

Устройство для формования раструboB труб включает станину 1, на которой смонтирована головка 2 для раздачи концевого участка трубы 3. В головке 2 закреплены конические пуансоны 4 разного диаметра, имеющие возможность вращения от электропривода

5. Валы конических пуансонов связаны между соЬой шестеренчатой передачей (не показана) так, что направление вращения крайних пуансонов отлично от направления вращения центрального пуансона.

На станине 1 с возможностью продольного перемецения от силового цилиндра 6 размещен механизм закрепления 7 трубы 3, предусматривающий три зоны закрепления разного диаметра под. соответствующие конические пуансоны 4. Закрепление труб обеспечивается силовым цилиндром 8. .

В зоне каждого конического пуансона 4 концентрично размещены по числу пуансонов формообраз,ующие втулки 9, имеющие внутренние отверстия с ограничивающей 10 и калибрующей 11 поверхностями, переходящими друг в друга посредством обратного конуса 12.

Каждая формообразующая втулка 9 смонтирована в общей опорной плите 13 с гарантированным технологическим зазором 14. Формообразуюцие втулки 9 связанные между собой посредством системы шарнирных рычагов 15 и при помощи шарниров 16, размещенных на конце рыча> ов 15, с перемычкой 17.

Центра.">ьный рычаг 15 имеет вилку, предназначенную для взаимодpйствия с датчиком импульсов 18, который закреплен на опорной плите 13.

Система шарнирных рычагов обеспечивает возможность синхронного пово.рота всех формообразующих втулок 9 вокруг соответствующих конических пуансонов 4, Крайние шарнирные рычаги

15 посредством пружин 19 связаны с опорной плитой 13, при этом пружины

19 фиксируют формообразующие втулки

9 в их нерабочем, т.е. нейтральном положении.

Устройство работает следующим об15 разом

Труба 3 с предварительно разогреTbIM концевым участком в нагревательном элементе (не показан) устанавливается в соответствующую диаметру труЬчатого изделия зону механизма закрепления 7 и зажимается силовым цилиндром 8. Включением силового цилиндра 6 механизм закрепления 7 перемещается по направляющим (не по25 казаны) вдоль устройства в направлении конических пуансонов 4. Труба 3, контактируя с вращающимся от электропривода 5 коническим пуансоном

4, раздается, при этом внутренний диаметр ооработанной трубы соответствует диаметру цилиндрической части конического пуансона 4. Между наружным диаметром концевого участка трубы 3 после раздачи и диаметром ограничивающей поверхности 10 формообразующей втулки 9 предусмотрен минимальный технологический зазор, гарантирующий свободное прохо>кдение деформированного концевого участка.

40 С учетом -разнотолщинности трубы, наличия нароста или сварного шва на наружной поверхности гарантированный технологический зазор 14 компенсирует неточность расположения коничес45 ких пуансонов 4 относительно формооЬразующих втулок 9.

Переключением силового цилиндра

6 механизм закрепления 7 выводит труЬчатое изделие из зоны конического пуансона 4 через калибрующую поверхность 11 с диаметром, равным диаметру отформованного концевого участка трубы, При возврате механизма закрепления 7 в исходное положе55 ние труба 3 разжимается силовым цилиндром 8 и удаляется из устройства.

Далее цикл повторяется.

В случае, если при раздаче нагретого концевого участка трубы сварной шов раз5

l5 рывается,труба при перемещении входит в контакт с ограничивающей поверхностью 10 формообразующей втулки 9, при этом цилиндрическая форма концевого участка сохраняется, При раздаче трубы вращением конического пуансона 4 контактируемый с последним концевой .участок трубы подвергается скручиванию в направлении вращения. За счет контакта с формообразующей втулкой 9 происходит поворот шарнирных рычагов 15 с включением посредством вилки центрального шарнирного рычага 15 датчика импульсов 18, подающего сигнал на выбраковку некондиционной трубы независимо от ее диаметра и направления вращения каждого конического пуансона.

Далее труба выходит из зоны обработки и удаляется в контейнер некондиционных и отбракованных изделий, Минимальный гарантированный технологический зазор 13 обуславливает наименьшую щель концевого участка на образованном раструбе некондиционной трубы, которая может быть устранена посредством наложения сварного шва.

При отсутствии технологического сварного варианта концевой участок 8963 трубы, сохранивший свою цилиндрическую форму, подлежит обрезке, что обеспечивает наименьший расход металла.

Применение данного устройства позволяет уменьшить длину образованного раструба концевого участка некондиционной трубы с сокращением расхода металла и обеспечивает обрезку

10 бракованного концевого участка.

Ф о р м у л а и з о б р е т е н и я

Устройство для формовачия растру15 бов на концах труб, содержащее установленные соосно на станине конический пуансон с приводом вращения, формообразующую втулку и механизм для закрепления и подачи труб в зону обработки, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей,оно снабжено системой рычагов, жестко связанных с формообразующей втулкой и подпружиненных относительно своего нейтрального положения, а также датчиком импульсов, закрепленным на станине и взаимодействующим с одним из рычагов, при этом формообразующая втулка

30 смонтирована с возможностью свободного поворота.

1538963

Составитель И.Капитонов

Редактор Н,йвыдкая Техред П.Олиинык Kg ректор Т.Палий р

Заказ 179 Тираж 588 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат |Патент, г. Ужгород, ул. Гагарина,101