Устройство для поверхностного пластического деформирования впадин и боковых поверхностей зубчатых профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке, а именно к обработке поверхностно-пластическим деформированием (ППД), и может быть использовано для ППД впадин зубчатых колес, шлицевых валов и т.д.. Цель изобретения - повышение качества за счет более равномерного нагружения. В радиальных пазах кольцеобразного корпуса 1 размещены нагружающие элементы 2, сопряженные через шаровые шарниры с деформирующими элементами 3, рабочие поверхности которых выполнены гладкими или с рельефом. По высоте зуба обрабатываемой шестерни 4 расположено несколько элементов 3 с соотношением размеров в их поперечном сечении в пределах 0,7 - 1,3. Каждый деформирующий элемент 3 соединен пружиной 5 со своим индивидуальным элементом 2, который выполнен в виде ступенчатого расширяющегося к периферии стержня из материала с памятью формы. Радиальные пазы корпуса 1 также выполнены ступенчатыми, причем ширина каждой ступени паза равна ширине соответствующей ступени элемента 2. Длины ступеней пазов выполнены больше длин соответствующих ступеней нагружающих элементов на величину, не менее удлинения последних. Корпус 1 охвачен опорным кольцом. Это позволяет сократить энергозатраты при ППД 1 з.п. ф-лы, 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4432918/31-27 (22) 20.04.88 (46) 30.01.90. Бюл. № 4 (71) Новгородский политехнический институт (72) В. Н. Емельянов (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР № 543502, кл. В 21 Н 5/00, 1975. (54) УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВПАДИН И БОКОВЫХ ПОВЕРХНОСТЕЙ ЗУБЧАТЫХ ПРОФИЛЕЙ (57) Изобретение относится к металлообработке, а именно к обработке поверхностнопластическим деформированием (ППД), и может быть использовано для ППД впадин зубчатых колес, шлицевых валов и т. д.

Цель изобретения — повы шение качества за счет более равномерного нагружен и я.

В радиальных пазах кольцеобразного корпуса 1 размещены нагружающие элемен„„SU„„1538975 (51)5 В 21 Н 5/00, В 24 В 39 00

2 ты 2. сопряженные через шаровые шарниры с деформирующими элементами 3. рабочие поверхности которых выполнены гладкими или с рельефом. По высоте зуба обрабатываемой шестерни 4 расположено несколько элементов 3 с соотношением размеров в их поперечном сечении в пределах 0,7—

1,3. Каждый элемент 3 соединен пружиной 5 со своим индивидуальным элементом 2, который выполнен в виде ступенчатого расширяющегося к периферии стержня из материала с памятью формы. Радиальные пазы коруса 1 также выполнены ступенчатыми. причем ширина каждой ступени паза равна ширине соответствующей ступени элемента 2. Длины ступеней пазов выполнены больше длин соответствующих ступеней нагружающих элементов на величину„не менее удлинения последних. Корпус 1 охвачен опорным кольцом. Это позволяет сократить энергозатраты при ППД. 1 з.п.ф-лы, 2 ил.. ! табл.

1538975

Строка

Параметры ((Н z h

2

4

6

13

14

1 1

12

13

14

14

26

28

11

12

13

14

7,5

13

14

9 3

1,1

152

1,3

1,4

0,7

0,75

1,3

1,4

0,93

Изобретение относится к металлообработке, а именно к обработке поверхностей

ППД, и может быть использовано для обработки впадин и боковых поверхностей зубчатых и шлицевых поверхностей зубчатых колес. шлицевых валов и т. п. с целью повышения их усталостной прочности и долговечности.

Цель изобретения — повышение качества при обработке крупномодульных широких зубчатых колес путем более равномерного нагружения и сокращения энергозатрат.

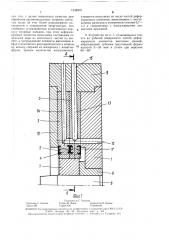

На фиг. 1 схематически показано предлагаемое устройство, осевой разрез; на фиг. 2 — разрез А — А на фиг. 1.

Устройство включает в себя кольцеобразный корпус 1, в радиальные пазы 2 которого установлены нагружающие элементы (стержни) 3. Последние соединены с деформирующими подэлементами 4 с помощью пружин 5. В осевое отверстие корпуса 1 запрессована втулка 6. на торец которой опирается обрабатываемая деталь 7. В отверстие втулки 6 запрессован цилиндрический палец 8. центрирующий деталь 7 с зазором. Корпус 1 охвачен опорным кольцом 9 и накрыт плитой 10, привернутой к нему.

Рабочие поверхности деформирующих элементов 4 имеют конфигурацию. обратную по отношению к обрабатываемой поверхности.

Каждый деформирующий подэлемент 4 снабжен индивидуальным нагружающим элементом 3. Соприкасающиеся торцы деформируюгцих 4 и нагружающих 3 элементов выполнены по сферам одного радиуса и обИз таблицы видно. что всегда есть возможность выдержать рекомендованное соотношение. своевременно вводя дополнительный деформирующий подэлемент 4. Например. в строке 5 соотношение r= — 1,4. но. введя два деформирующих подэлемента вместо одного (см. строка 6). снижаем его до 0,7. Сравните также строки 14 и 15. разуют в совокупности сферические шарниры 11. Последние необходимы для возможности самоустановки рабочих поверхностей деформирующих элементов 4 по обрабатываемой поверхности, что обеспечивает наименьшую неоднородность ППД. В зависимости от соотношения параметров обрабатываемой шестерни 7 (модуля, числа зубьев и, в особенности, длины зуба) в каждом

10 пазу 2 корпуса 1 может быть установлено несколько деформирующих подэлементов 4 (на фиг. 1 установлено два подэлемента).

При этом соблюдают условие, чтобы соотношение размеров поперечного их сечения находилось в пределах 0,7 — 1,3. Идеальным

16 является соотношение 1:1, так как оно обеспечивает наилучшую самоустановку деформирующих подэлементов 4, а следовательно. наименьшую неравномерность ППД. но оно практически недостижимо. Поэтому выбраны узкие, но практически достижимые пределы

0,7 — 1,3. что доказывается данными таблицы, в которой приняты следующие обозначения:

Н вЂ” длина зуба обрабатываемой шестерни 7, м м; h — высота деформ ирующего подэлемента 4. мм; Z — количество дефор25 мирующих подэлементов 4 по длине зуба шестерни 7; b — ширина деформирующего подэлемента 4, для простоты принято Ь=

10 мм; r=h/ — соотношение. которое следует выдерживать в пределах 0,7 — 1,3. (При обработке узких шестерен, когда H(b или даже 8((b, выдерживать указанное соотношение нет ни необходимости„ни возможности) .

Нагружающие элементы 3 выполнены в виде ступенчатых расширяющихся к периферии корпуса 1 стержней из материала с

ПФ (память формы) например, из никелида щ титана TF- — 1. Стержни подвергают термомехани еской обработке на «память формы», так. что при их охлаждении до температуры прямого мартенситного превращения

5 6 оиок(30 — 80 С) их длина уменьшается, а при пеней в пазах 2 корпуса 1. ц рез тело нагреве до температуры обратного марте.,- стержней 3 и пружины 5 обеспечивают ситного превращения,100 — 120 ) — увели- извлечение деформируюших подэлементов 4 чивается. В стержнях 3 и опорном кольце 9 из впадин шестерни 7. Удаляют обрабопредусмотрены каналы 12 — 15 для движения танную шестерню 7. горячего и холодного энергоносителя. в ка5 хнологической цепи должно ыть честве которого могут быть приняты. напри- предусмотрено последовательное использомер, воздух или вода соответствующей тем- ванне двух предлагаемых устройств: в одном пературы и т. п. Применение материала с из них устанавливают деформируюшиЬ подПФ позволяет обойтись без сложного и до- элементы 4 с рельефом на их рабочей рогого оборудования — мошных прессов. "0 поверхности, в другом — с гладкими рабочиДля увеличения усилия и перемещения ми поверхностями. Наличие рельефа на абоконца нагружаюшего элемента — стержня 3, чей поверхности деформирующнх элементов необходимо увеличивать плошадь его попе- резко повышает велнчин1 давления на едиречного сечения и длину. Однако размеры ницу площади обрабатываемой поверхности сечени тержней ограничены возможнос- 15 и. как следствие. интенсифици хет п х размещения во впадинах шестерни ППД. что повышает качество обработки.

7 (фиг. 2). Поэтому стержни выполнены Затем полученный на обрабатываемой поступенчатыми. Радиальные пазы 2 корпуса 1 верхности рельеф сглаживают деформируютакже выполнены ступенчатыми (фиг. 2). шими элементами с гладкой рабочей поверхШирина каждой ступени в пазу 2 корпуса 1 ностью. выполнена равнои ширине соответствующей 20 Таким образом. предлагаемое устройство ступени нагружаюшего элемента . у р ш е ента 3. Это дает имеет следующие преимущества перед протохорошее направление для нежесткого нагру- типом: вследствие аз еления по жаюшего элемента 3 и и е о нта и предохраняет его от деформируюших элементов на подэлеменпродольного изгиба. Длины т р . . . Д ступеней пазов ты с соотношением поперечных размеров выполнены больше длин соответствующих 25 О,; — 1,3, снабжения каждого дефо1ми юу " ру ц х элементов 3 на веяи- шего подэлемента индивидуальным наг чину более 1Оо длины сте ж " 3, ° о р ней 3, так как жаюшим элементом. а также сопряжения величина удлинения, связанного с эффектом деформируюших и нагру нагружаюших элементов, у сплава — 1 составляет 10О от дли- через сферические шарниры ос ны сте жня. Это поз

1! ы достиг<1ется бодно е о ми р . r воляет стержням 3 сво- максимально возможная компе нсация несовд формироваться вдоль их оси при из-;р падения геометрических фо м абочих поменении их температуры. х форм ра очих поУ т верхностей нагружаюших подэлементов и

Н стройство работает следующим образом. обрабатываемой по - ., B поверхности. результате а палец 8 надевают обрабатываемую достигается минимально возможная нео..lroшестерню 7 до упора в торец втулки 6. родность ППД. Качество обработки повыЧерез каналы 12 — 14 в отверстия 15 по- шается. В рез, результате изготовления нагрудают горячий энергоноситель. Нагружаю- З5 жаюших э1емен1ов из т . 11Ф

1ов из материала с 1!Ф отщие элементы 3 разогреваются, удлиня- падает необходимость в использовании ются и подают деформирующие под- сложного и дорогого оборудования. Себеэлементы 4 во впадины шестерни 7. Вслед стоимость обрабо р тки уменьшается. Кроме ствие наличия нескольких деформируюШHx того. расширяются технологические возможподэлементов 4 в каждой впадине, инди- ности обработки. При увел че

40 видуальных нагружаюших элементов, а так- длины зуба обрабатываемой шестерни рано же торцовых сферических шарниров дефор- или поздно наступает такое их сочетание, мируюшие подэлементы 4 самоустанавли- когда мощности сушествуюших прессов недоваются по обрабатываемой поверхности и статочны для эффективного ППД шестерен, о еспечивают минимальную неоднородность Для предлагаемого устройства с увеличением

Д. а следовательно. повышение качества 45 параметров шестерни ничто не мешает увелио работки. Гибкие пружины 5 не препятст- чению числа деформируюших подэлементов вуют процессу самоустановки. Зазор между и плошади поперечного сечения нагружаюотверстием шестерни 7 и пальцем 8 позволяет ших элементов. шестерне 7 самоустановиться под действием радиальных сил .нагружаюших элементов 3 Формула изобретения и компенсировать их возможную неодина- 50 ковость. Опорное кольцо 9 воспринимает и !. Устройство для поверхностного пласуравновешивает в себе радиальные силы, тического деформирования впадин и боковозникаюшие при обработке. вых поверхностей зубчатых профилей. содерЗатем в отверстие 15 подают холодный жашее кольцеобразный корпус с радиально энергоноситель. Нагружающие элементы 3 расположенными пазами. в которых размеохлаждаются, их длина уменьшается. Наи- 55 шены нагружаюшие элементы. сопряженные большие ступени стержней 3, опираясь свои- через торцовые сферические шарниры с деми заплечиками 16 на дно наибольших сту- формируюшими элементами. отлича ощеесл

1538975

12

Составитель С. Чукаева

Редактор С. Лисина Техред И . Верес Корректор О. Ципле

Заказ 180 Тираж 456 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1! 3035, Москва, Ж вЂ” 35, Раугвская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101 тем. что, с целью повышения качества при обработке крупномодульных широких зубчатых колес за счет более равномерного нагружения и сокрашения энергозатрат, оно снабжено установленным концентрично корпусу опорным кольцом. при этом деформирующие элементы выполнены составными по меньшей мере из нескольких частей по высоте, а нагружающие элементы выполнены в вдде ступенчатого расширяющегося к опорному кольцу стержня из материала с памятью

1 формы. причем количество нагружающих элементов выполнено по числу частей деформирующих элементов, выполненных с соотношением размеров в поперечном сечении 0,7—

1,3 и соединенных с нагружающими элементами пружиной.

2. Устройство по п. 1, отличающееся тем, что на рабочей поверхности частей деформирующих элементов выполнен рельеф. образованный зубцами треугольной формы

"О высотой 5 — 35 мкм и углом при вершине

60 — 90